| |

| |

|

|

КАРТА

САЙТА

|

| |

|

|

| |

ДОПОЛНИТЕЛЬНАЯ

ПОЛНОТЕКСТОВАЯ ИНФОРМАЦИЯ

УЧЕБНО-ПРАКТИЧЕСКОГО

НАЗНАЧЕНИЯ ПО ДРУГИМ ТЕМАМ:

|

| |

Фокин,

С. В.

|

| |

| |

| |

|

| |

| |

| |

|

| |

| |

| |

|

| |

| |

| |

|

| |

| |

| |

|

| |

| |

|

| |

| |

| |

|

| |

| |

|

| |

| |

| |

|

| |

| |

| |

|

| |

| |

| |

|

| |

| |

| |

|

| |

| |

| |

|

| |

| |

| |

|

| |

| |

| |

|

| |

| |

| |

|

| |

| |

| |

|

| |

| |

| |

|

| |

| |

|

| |

| |

| |

|

| |

| |

| |

|

| |

| |

| |

|

| |

| |

| |

|

| |

| |

| |

|

| |

| |

|

| |

| |

|

| |

| |

|

| |

| |

|

| |

| |

|

| |

| |

|

| |

| |

|

| |

| |

|

| |

| |

|

| |

| |

|

| |

| |

|

| |

| |

|

| |

| |

|

| |

| |

|

| |

| |

|

| |

| |

|

| |

| |

|

| |

| |

|

| |

|

| |

Теодоронский,

В. С. "Озеленение населенных мест с основами градостроительства"

см. здесь....

|

| |

| |

|

| |

| |

| |

"Закономерности

географического распространения почв"

см. здесь.... |

| |

| |

" Водные

свойства и водный режим почвы. Почвенный раствор"

см. здесь....

|

| |

| |

| |

|

| |

| |

|

| |

| |

| |

| |

|

| |

|

|

| ПОЛНОТЕКСТОВАЯ

ИНФОРМАЦИЯ

УЧЕБНО-ПРАКТИЧЕСКОГО

НАЗНАЧЕНИЯ

|

Фокин,

С. В. Основные сведения о материалах, применяемых в сантехнике,

и изделиях из них [Текст] / С. В. Фокин, О. Н. Шпортько // Сантехнические

работы : учебное пособие для учреждений СПО / С. В. Фокин, О.

Н. Шпортько. – 2-е изд., стер. – М. : Кнорус, 2018. – С. 20-43.

– (Среднее профессиональное образование). |

| |

Основные

виды сплавов. Современные технические

сплавы содержат различные комбинации металлических и неметаллических

элементов. Механические, физические и технологические свойства

сплавов в значительной степени зависят от числа составляющих,

входящих в сплав. Состав, размеры и взаимное расположение

кристаллов сплава (т.е. структура) при одинаковом среднем

химическом составе сплава зависят от условий кристаллизации

и последующего охлаждения.

Структура сплавов

может быть изменена путем проведения термической

или химико-термической обработки. При этом достигается изменение

таких свойств, которые определяют служебное назначение изготовляемых

изделий (твердость, прочность, износоустойчивость и др.).

Установлено, что свойства металлов и сплавов зависят от их

кристаллического строения, их структуры. Строение металлов

и сплавов изучается современными методами микроструктурного

анализа. Структура сплава (разная для различных способов термообработки)

при одном и том же химическом составе оказывает решающее влияние

на механические свойства сплава.

Все сплавы

металлов условно подразделяют на черные и цветные.

К черным сплавам относятся те, в которых основным компонентом

является железо Fe. Причем содержание в них углерода С определяет

два больших класса железоуглеродистых сплавов – стали и чугуны.

Вторую группу образуют сплавы

на основе таких цветных металлов, как алюминий Al, магний

Mg, медь Cu, никель Ni, олово Sn, свинец Pb, цинк Zn. Эти

сплавы, как и металлы, составляющие их основу, называются

цветными.

Знание свойств и особенностей

металлов и сплавов, применяемых в сантехнических системах,

позволяет более рационально строить технологический процесс

их слесарной обработки и повышать производительность труда.

Термическая

обработка стали и чугуна. Термической

обработкой сплава называется комплекс операций нагрева, выдержки

и охлаждения сплава, находящегося в твердом состоянии, с целью

изменения его структуры, а следовательно, и свойств. Термической

обработкой можно в широких пределах изменять такие свойства

сплава, как прочность, твердость, износоустойчивость, обрабатываемость

и др. Это позволяет увеличить допускаемые напряжения и уменьшить

размеры и массу изготовляемых изделий при сохранении или повышении

их прочности и эксплуатационной надежности. Таким образом,

термическая обработка – одно из важных условий снижения материалоемкости

изделий и узлов. Назначение термической обработки состоит

в улучшении свойств сплава, требующихся в заданных конкретных

условиях.

Слесарю наиболее часто приходится

выполнять механическую обработку изделий из различных марок

стали. Трудность их обработки металлорежущими инструментами

зависит прежде всего от твердости материала заготовки, которая

во многом зависит от режима и вида термической обработки.

Главными факторами, характеризующими режим термической обработки,

выступают температура нагрева, время выдержки и скорость охлаждения.

Основными видами термической обработки, применяемыми как для

стали и чугуна, так и для цветных сплавов, являются отжиг,

нормализация и закалка.

Полный отжиг

заключается в нагреве стали до 800-900 °С, выдержке при этих

температурах и последующем медленном охлаждении (обычно вместе

с печью). Этот вид обработки основан на изменении размеров

зерен металла при нагреве до определенной температуры. Охлажденная

после такого нагрева сталь имеет мелкозернистое строение.

Если нагрев будет более значительным, то размеры зерен стали

увеличатся и она станет хрупкой. Полный отжиг применяется

очень широко для понижения твердости стали, улучшения обрабатываемости,

измельчения зерна и улучшения механических свойств. Полному

отжигу подвергают стальные отливки и штампованные или кованые

детали для получения внутренне ненапряженной равномерной структуры.

Неполный отжиг

производится при нагреве до 750 °С. Обычно этому виду термической

обработки подвергаются высокоуглеродистые инструментальные

стали. При неполном отжиге происходит частичная перекристаллизация,

что способствует смягчению стали. Неполный отжиг снимает остаточные

напряжения и уменьшает твердость.

Нормализация состоит в нагреве

стали до высоких температур (выше 800 °С), небольшой выдержке

при этих температурах и охлаждении на спокойном воздухе. Структура

стали, подвергнутой этому виду термообработки, отличается

большей равномерностью и мелкозернистостью, чем при отжиге,

в связи с тем, что скорость охлаждения при нормализации выше.

Сталь после нормализации имеет большую твердость и прочность,

чем отожженная.

Закалка заключается

в нагреве стали до высоких температур, выдержке

при этих температурах и последующем охлаждении с очень высокой

скоростью (в воде, масле или других закалочных средах). Закалка

очень сильно изменяет свойства стали и больше всего такие

показатели, как прочность и твердость. Назначение закалки

– повышение твердости, износостойкости и прочности. Нагретая

до температур около 800 °С сталь структурно представляет твердый

раствор углерода в гамма-железе, так называемый аустенит.

Если после нагрева сталь охлаждать медленно, то произойдет

обратная перестройка кристаллической решетки и сталь снова

станет мягкой. Быстрое охлаждение препятствует этому, т.е.

при закалке как бы искусственно сохраняется при комнатной

температуре строение стали, соответствующее высокому нагреву.

Упрочнение стали и изменение других ее свойств при закалке

связано с тем, что атомы растворенного в аустените углерода

при быстром охлаждении остаются в кристаллической решетке

металла, искажают ее, вызывая напряженное состояние, и тем

самым изменяют структуру стали. Этим изменением объясняются

все процессы термообработки, которые связаны с перегруппировкой

атомов в кристаллической решетке стали.

Коррозия

металлов и меры защиты. Под

коррозией понимают повреждения металла в результате протекающих

на его поверхности химических реакций с компонентами среды.

В отличие от механического износа коррозия представляет собой

химический процесс, в результате которого атомы металла из

металлического состояния переходят в химические соединения.

С точки зрения физической химии коррозионные процессы принадлежат

к общему классу реакций, протекающих на границе фаз (металл–жидкость,

металл–воздух, металл–воздух–жидкость).

По характеру

коррозионных разрушений различают коррозию: сплошную (равномерно

распределяющуюся по всей поверхности металла), местную (в

виде пятен, свищей, точек), подповерхностную, межкристаллитную

и коррозионное растрескивание.

Коррозионная стойкость металла

определяется его химическим составом, структурой, а также

плотностью, температурой и агрессивностью внешней среды.

Для защиты металлов от коррозии применяют следующие основные

методы:

-

подбор металлов и изготовление антикоррозионных сплавов

(нержавеющих), устойчивых в атмосферных условиях, а также

химически стойких к агрессивным средам, в состав которых

входят кислоты, щелочи и другие химические реагенты;

-

обработка коррозионной среды – удаление из ее состава ускорителей

коррозии (например, удаление кислорода из воды предварительным

нагреванием при пониженном давлении), а также введение в

агрессивную среду замедлителей коррозии (желатин, столярный

клей);

-

электрохимическая защита, которая осуществляется подключением

защищаемой поверхности к катоду постоянного источника тока

с целью создания на ней отрицательного потенциала. Электрохимическая

защита применяется против подземной коррозии (защита трубопроводов);

-

изоляция металла от коррозионной среды с помощью защитного

покрытия. Защитные покрытия должны быть сплошными (беспористыми),

газоводонепроницаемыми, химически стойкими, механически

прочными и не должны отслаиваться при механической и термической

обработке.

Различают защитные покрытия:

металлические и неметаллические (органического и неорганического

происхождения).

Металлические защитные

покрытия наносятся на поверхность металла следующими способами:

-

горячим (деталь погружается в расплавленный металл Al, Pb,

Zn);

-

металлизацией (нанесение на поверхность распыленного сжатым

воздухом жидкого металла);

-

механотермическим (покрытие одного металла другим путем

совместного горячего прессования);

-

диффузионный (покрытие при высокой температуре поверхности

металла металлическим порошком);

-

гальваническим (осаждение металлов на поверхности при электролизе

водных растворов солей).

Неметаллические

защитные покрытия бывают следующих видов:

-

лакокрасочные (после нанесения на защищаемую поверхность

по мере высыхания образуют твердую или эластичную защитную

пленку);

-

резиновые;

-

смазочные материалы (способствуют удалению продуктов износа

и предохраняют металл в условиях агрессивной среды);

-

антикоррозионные промывки (применяются для защиты от коррозии

деталей в межоперационные периоды продолжительностью не

более 4 ч);

-

охлаждающие жидкости (используются при механической обработке

для предохранения от окисления на воздухе);

-

защитные пленки (создаются на металле путем его превращения

в химические соединения – оксидные и фосфатные пленки).

Общие

сведения о трубопроводах. Трубопроводы

предназначены для транспортирования жидкостей или газов (среды).

Трубопровод

называют напорным, если транспортируемая среда находится под

давлением, и безнапорным, если среда перемещается без давления

(самотеком).

Основная характеристика труб,

а также арматуры, соединительных частей и других элементов

трубопроводов – внутренний диаметр. Номинальный внутренний

диаметр или его округленное значение называют диаметром условного

прохода или условным проходом и выражают в миллиметрах. В соответствии с СТ СЭВ 253–76 применяют

следующий ряд условных проходов (мм): 6, 10, 15, 20, 25, 32,

40, 50, 65, 80, 100, 125, 150, 200, 250, 300, 350, 400.

и выражают в миллиметрах. В соответствии с СТ СЭВ 253–76 применяют

следующий ряд условных проходов (мм): 6, 10, 15, 20, 25, 32,

40, 50, 65, 80, 100, 125, 150, 200, 250, 300, 350, 400.

Требуемая прочность трубопроводов,

соединительных частей и арматуры определяется давлением и

температурой транспортируемой среды. ГОСТ 356–80 устанавливает

ряды условных, пробных и рабочих давлений для арматуры и деталей

трубопровода из различных металлов в зависимости от наибольшей

температуры среды.

Условным  называют

наибольшее избыточное давление при температуре среды 20 °С

(293 К), при котором обеспечивается длительная работа деталей

трубопровода и арматуры. В соответствии с ГОСТ 356–80 применяют

следующий ряд условных давлений (МПа): 0,10; 0,16; 0,25; 0,40;

0,63; 1,00; 1,60; 2,50; 4,00; 6,30; 10; 12,50; 16; 20; 25;

32; 40; 50; 63; 80; 100; 160; 250. называют

наибольшее избыточное давление при температуре среды 20 °С

(293 К), при котором обеспечивается длительная работа деталей

трубопровода и арматуры. В соответствии с ГОСТ 356–80 применяют

следующий ряд условных давлений (МПа): 0,10; 0,16; 0,25; 0,40;

0,63; 1,00; 1,60; 2,50; 4,00; 6,30; 10; 12,50; 16; 20; 25;

32; 40; 50; 63; 80; 100; 160; 250.

|

Пробным

называют

избыточное давление, при котором следует проводить гидравлическое

испытание деталей трубопровода и арматуры на прочность и плотность

водой при температуре не менее 5 °С и не более 70 °С. называют

избыточное давление, при котором следует проводить гидравлическое

испытание деталей трубопровода и арматуры на прочность и плотность

водой при температуре не менее 5 °С и не более 70 °С. |

|

Рабочим называют наибольшее избыточное давление, при котором обеспечивается

заданный режим эксплуатации деталей трубопровода и арматуры.

называют наибольшее избыточное давление, при котором обеспечивается

заданный режим эксплуатации деталей трубопровода и арматуры. |

Металлические

трубы, соединительные и фасонные части к ним.

Стальные трубы применяют для сборки

внутренних санитарно-технических устройств – центрального

отопления, холодного и горячего водоснабжения, газоснабжения,

а также для наружных тепловых и газовых сетей. Выпускают стальные

трубы разных типов: водогазопроводные с резьбой, черные и

оцинкованные; сварные разного назначения; бесшовные нефтеводогазопроводные;

водогазопроводные электросварные больших диаметров.

Размеры водогазопроводных труб

обозначают по внутренним диаметрам, а остальных типов – по

наружным. Для нормализации размеров диаметров приняты условные

проходы, выражаемые в миллиметрах и с округлением, соответствующие

фактическим внутренним диаметрам. Так, для трубы с дюймовой

трубной резьбой приняты наружный диаметр 33,5 мм, внутренний

– 27 мм, а условный проход – 25 мм.

К стальным трубам предъявляются следующие основные

требования:

-

механическая прочность;

-

однородность металла, так как неоднородность металла при

повышенной температуре и наличие влаги вызывают быстрое

ржавление труб;

-

вязкость металла: чем пластичнее и мягче металл, тем меньше

усилий требуется для перерезки труб, нарезки на них резьб,

меньше тупится режущий и резьбовой инструмент, более герметичным

получается резьбовое соединение, большую плавность приобретает

изгиб, надежнее сваривается шов;

-

простота и надежность сборки, определяемые толщиной стенок

трубы и малой степенью овальности сечения. Трубы должны

легко поддаваться нарезанию резьбы, изгибанию, отбортовке,

вальцеванию.

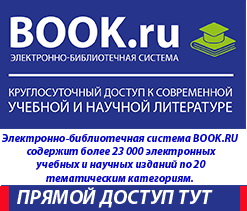

Стальные

трубы соединяют друг с другом и элементами санитарно-технического

оборудования при помощи резьб, фланцев, сварки. Для сборки водогазопроводных

труб на резьбе применяют муфтовые соединительные и фасонные

части из ковкого чугуна или стали с цилиндрической резьбой (рис.

1.3).

|

|

Наиболее

употребительны следующие фасонные части из ковкого чугуна с цилиндрической

резьбой: прямая муфта для соединения двух труб одинакового диаметра;

переходная муфта для соединения двух труб разного диаметра; угольник

для изменения направления трубопровода под углом 90°; тройник

переходный для устройства ответвления под прямым углом (у грубы

«на повороте» диаметр меньше, чем у трубы «на проходе»); крестовина

переходная для соединения двух трубопроводов, перекрещивающихся

под углом 90° (у труб на ответвлениях диаметр меньше, чем у трубы

по стволу).

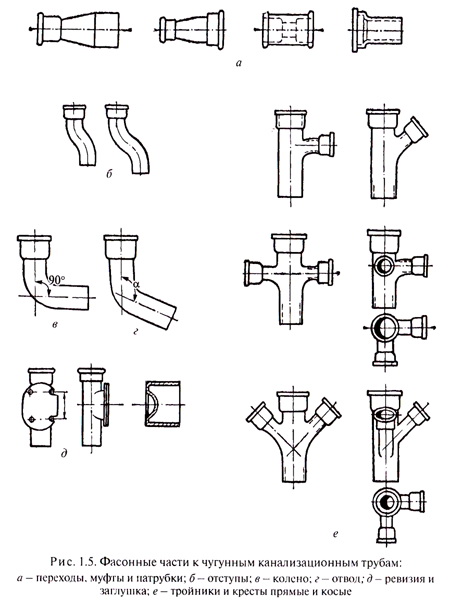

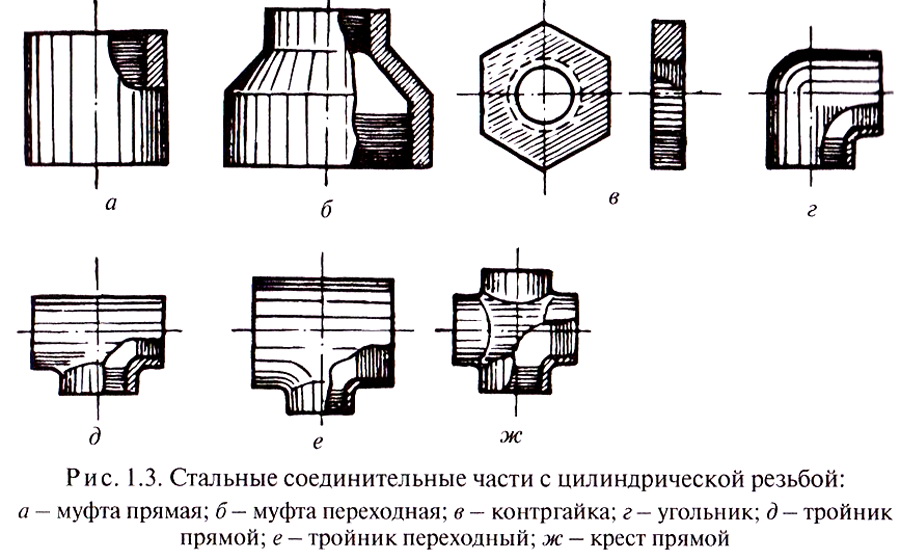

Для внутренних канализационных сетей

применяют преимущественно чугунные, покрытые битумом канализационные

трубы и фасонные части для их соединения.

Чугунные канализационные трубы (рис. 1.4.)

изготовляют однораструбными диаметром 50, 100 и 150 мм длиной

от 250 до 2000 мм с интервалом 250 мм. |

|

Трубы

и фасонные части покрываются битумом при нагревании до 150 °С

для защиты их от  действия

агрессивных сточных вод. Так как канализационные трубы предназначаются

для работы без напора, толщина их стенок невелика и составляет

4-5 мм, т.е. меньше, чем толщина стенок водопроводных чугунных

труб. В настоящее время изготовляют следующие чугунные фасонные

части для труб диаметром от 50 до 150 мм (рис. 1.5): колена

под углом 90°, отводы под углом действия

агрессивных сточных вод. Так как канализационные трубы предназначаются

для работы без напора, толщина их стенок невелика и составляет

4-5 мм, т.е. меньше, чем толщина стенок водопроводных чугунных

труб. В настоящее время изготовляют следующие чугунные фасонные

части для труб диаметром от 50 до 150 мм (рис. 1.5): колена

под углом 90°, отводы под углом и колена пологие и низкие для установки в местах поворота трубопроводов;

отступы со смещением на 75 и 100 мм для обхода выступающих частей

строительных конструкций; муфты (двойные раструбы) для соединения

прямых трубопроводов одного диаметра; переходы одно- и двухраструбные

для соединения прямых трубопроводов разных диаметров; тройники

косые (под углом 45 и 60°) и прямые (под углом 90°) для присоединения

ответвлений трубопроводов; кресты косые (под углом 45 и 60°)

и прямые одно- и двухплоскостные, применяемые для тех же целей,

что и тройники; патрубки для соединения чугунных труб с керамическими;

ревизии нормальные и удлиненные, устанавливаемые на стояках

для осмотра и прочистки трубопроводов.

и колена пологие и низкие для установки в местах поворота трубопроводов;

отступы со смещением на 75 и 100 мм для обхода выступающих частей

строительных конструкций; муфты (двойные раструбы) для соединения

прямых трубопроводов одного диаметра; переходы одно- и двухраструбные

для соединения прямых трубопроводов разных диаметров; тройники

косые (под углом 45 и 60°) и прямые (под углом 90°) для присоединения

ответвлений трубопроводов; кресты косые (под углом 45 и 60°)

и прямые одно- и двухплоскостные, применяемые для тех же целей,

что и тройники; патрубки для соединения чугунных труб с керамическими;

ревизии нормальные и удлиненные, устанавливаемые на стояках

для осмотра и прочистки трубопроводов.

Ревизия представляет собой патрубок

с боковым отверстием, имеющим овальный фланец и закрываемым

чугунной крышкой с резиновой прокладкой на четырех болтах. Кроме

того, применяют заглушки (чугунные пробки) для прочисток – отводов

или тройников.

Чугунные напорные водопроводные

трубы раструбного типа применяют для прокладки внешних водопроводов

и внутренних водостоков. Они имеют длину гладкого конца 2, 3,4,

5 и 6 м и выпускаются с условным проходом 50, 80, 100, 125,

150, 200, 250, 300 мм, со стенкой толщиной от 6,7 до 13 мм в

зависимости от класса труб. Соединения труб выполняют враструб

с заделкой.

Для образования поворотных соединений

применяют фасонные части – отводы, тройники, крестовины, колена

для перехода с одного диаметра на другой, специальные фасонные

части-переходы, а также муфты для соединения труб одного диаметра.

В зависимости от класса трубы

испытывают гидравлическим давлением от 2,5 до 4,0 МПа.

Пластические

массы и изделия из них. По ГОСТ 18599–73,

для систем хозяйственно-питьевого водопровода допускается применять

трубы из полиэтилена высокой (ПВП) и низкой (ПНП) плотности

при температуре воды до 30 °С.

Трубы

напорные из полиэтилена бывают следующих типов: легкого (Л),

среднелегкого (СЛ), среднего (С), тяжелого (Т). Напорные трубы

из ПВП и ПНП изготовляют в виде прямых отрезков номинальной

длиной 6, 8, 10 и 12 м. Отклонение от номинальной длины не более

50 мм. Поверхность трубы должна быть ровной и гладкой; допускаются

незначительные следы и сыпь, остающиеся от калибровки, а также

углубления не более 0,5 мм. Трубы, поставляемые в виде прямых

отрезков, должны быть связаны в пачки массой не более 80 кг.

Трубы диаметром 110 мм и более допускается поставлять не связанными

в пачки. Трубы из ПВП диаметром до 40 мм (включительно) и из

ПНП диаметром до 63 мм (включительно) могут поставляться в бухтах.

При поставке труб в бухтах внутренний диаметр бухты должен быть

не менее 40 наружных диаметров трубы, а наружный диаметр бухты

не более 3 м. Трубы свертывают в бухты при их температуре не

выше 30 °С. Партия труб должна быть снабжена документом, удостоверяющим

их качество, а также содержащим наименование завода-изготовителя

и другие данные. Трубы

напорные из полиэтилена бывают следующих типов: легкого (Л),

среднелегкого (СЛ), среднего (С), тяжелого (Т). Напорные трубы

из ПВП и ПНП изготовляют в виде прямых отрезков номинальной

длиной 6, 8, 10 и 12 м. Отклонение от номинальной длины не более

50 мм. Поверхность трубы должна быть ровной и гладкой; допускаются

незначительные следы и сыпь, остающиеся от калибровки, а также

углубления не более 0,5 мм. Трубы, поставляемые в виде прямых

отрезков, должны быть связаны в пачки массой не более 80 кг.

Трубы диаметром 110 мм и более допускается поставлять не связанными

в пачки. Трубы из ПВП диаметром до 40 мм (включительно) и из

ПНП диаметром до 63 мм (включительно) могут поставляться в бухтах.

При поставке труб в бухтах внутренний диаметр бухты должен быть

не менее 40 наружных диаметров трубы, а наружный диаметр бухты

не более 3 м. Трубы свертывают в бухты при их температуре не

выше 30 °С. Партия труб должна быть снабжена документом, удостоверяющим

их качество, а также содержащим наименование завода-изготовителя

и другие данные.

Из ПНП изготовляют следующие фасонные

части для напорных трубопроводов: муфты, угольники и тройники

(типы труб С и Т); тройники (типы труб СЛ, С и Л); переходы

(типы труб СЛ, С и Т); тройники переходные (типы труб СЛ, С

и Л); втулки под фланцами (типы труб СЛ, С, Т и Л); угольники

с крепежными фланцами (типы труб СЛ, С, Т и Л).

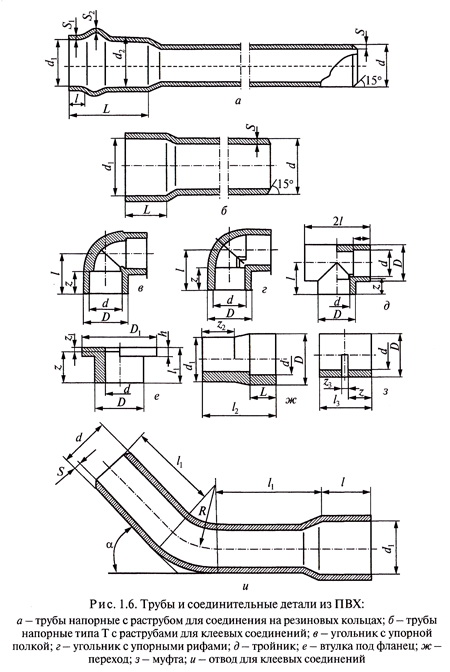

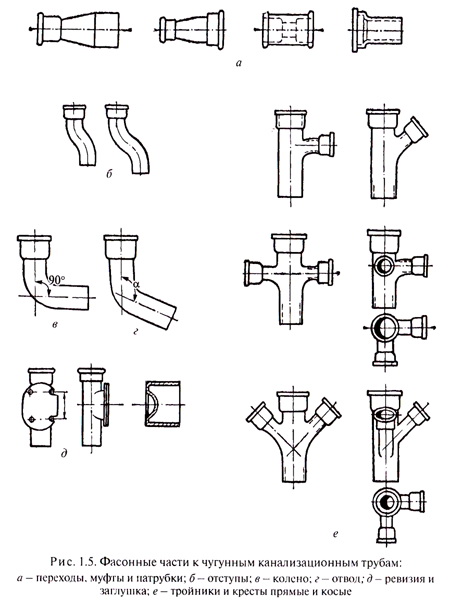

Для систем внутренней канализации

пластмассовые трубы и фасонные части к ним изготовляют по ГОСТ

22689.0–77 – ГОСТ 22689.20–77 из ПВП, ПНП, полипропилена (ПП)

и непластифицированного поливинилхлорида (ПВХ) (рис. 1.6). Максимальная

температура постоянных стоков для труб из ПВП и ПНП 60 °С, из

ПП 70 °С, из ПВХ 50 °С.

Трубы безнапорные по ГОСТ 22689.3–77

изготовляют в виде прямых отрезков; по требованию потребителя

их могут выпускать с раструбами и подготовленными под соединение

гладкими концами, а также в виде соединенных с фасонными частями

узлов, поэтажных стояков и разводок. Раструбы труб из ПВХ формуют,

а из ПВП, ПНП и ПП получают привариванием к трубам патрубков

по ГОСТ 22689.4–77 или муфт по ГОСТ 22689.13–77. Раструбы и

гладкие концы должны соответствовать ГОСТ 22689.2–77. На гладких

концах труб, соединяемых с помощью резинового уплотнительного

кольца, нанесены монтажные метки.

Раструбы

и гладкие концы фасонных частей бывают четырех типов (ГОСТ 22689.2-77):

-

тип I – для соединения изделий из ПВХ, ПВП и ПП с помощью

резинового уплотнительного кольца или склеиванием (только

ПВХ);

-

тип II – для соединения изделий из ПВП, ПНП и ПП контактной

раструбно-стыковой сваркой;

-

тип III – для соединения изделий из ПВП, ПНП и ПП с помощью

накидной гайки и резиновой прокладки;

-

тип IV – для соединения изделий из ПВП, ПНП и ПП с помощью

муфты с вкладкой электроспиралью или контактной стыковой сваркой

(только ПВП).

Для соединения труб внутридомовой

канализационной сети между собой и присоединения к приборам

предназначены следующие фасонные части: патрубки – компенсационные,

переходные, приборные, сидельчатые; тройники; крестовины – одноплоскостные,

двухплоскостные; муфты – соединительная, переходная; заглушки;

колена и отводы; ревизии.

Трубы и детали из полипропилена

(ПП) получают все большее применение для технологических трубопроводов

благодаря своей легкости, высокой химической стойкости и термостойкости

(свыше 100 °С). Трубы напорные из полипропилена выпускают по

ТУ 38-102-100–76 типов Л и С для рабочих давлений воды при 20

°С соответственно до 0,25 и 0,6 МПа. Они используются для транспортирования

жидких и газообразных веществ, к которым полипропилен химически

пассивен. Детали трубопроводов из ПП изготовляют методом сварки,

формования и гибки из труб.

В практике производства сантехнических

работ применяют пластмассовые санитарные приборы – умывальники,

мойки, детские ванны, смывные бачки, трапы. Пластмассовые умывальники,

мойки и детские ванны изготовляют из листового материала формованием

или из гранул литьем под давлением. Умывальники выпускаются

по ТУ 6-19-37-257–80 прямобортные, полукруглые малые и скошенные

размерами: 500x400, 550x420, 550x480, 600x450, 600x500 мм. Мойки

производят прямобортные или прямобортные со сливной доской по

ТУ 6-19-37-258–80 размерами 500x600 мм и на два отделения по

ТУ 6-19-37-256–80 размером 1000x600 мм. Ванны детские для купания

детей выпускают по ОСТ 6-05-37–77 с одной стороны прямобортные,

а с другой – полукруглые размером 900х450х250 мм. Умывальники

изготовляют из ударопрочного полистирола или полипропилена,

мойки – из АБС-пластиков или полипропилена, ванны детские –

из полиметилметакрилата или ударопрочного полистирола, иногда

двухслойного со слоями разных цветов.

Асбестоцементные,

керамические трубы и соединительные части к ним.

Асбестоцементные безнапорные трубы и муфты к ним

(рис. 1.7, а), применяемые при прокладке самотечных

водоотводящих сетей, изготовляют по ГОСТ 1839–80*. Трубы имеют

гладкую поверхность, практически водонепроницаемы, легко подвергаются

обработке (распиловке, фальцовке, сверлению), их масса в 3,5

раза меньше, чем чугунных, значительная длина труб сокращает

число стыковых соединений при прокладке сетей. Однако они имеют

большую хрупкость и истираемость. Асбестоцементные трубы поставляются

в комплекте с соединительными муфтами и уплотнительными кольцами.

При испытании трубы и муфты должны выдерживать гидравлическое

давление не менее 0,4 МПа, а трубы и муфты высшей категории

качества – не менее 0,6 МПа.

Асбестоцементные

напорные трубы (см. рис. 1.7, а) изготовляют по ГОСТ 539–80*

классов ВТ6, ВТ9, ВТ12 и ВТ15 на максимальное рабочее давление

соответственно 0,6; 0,9; 1,2 и 1,5 МПа. Трубы каждого класса

в зависимости от пропускной способности (внутреннего диаметра)

и длины подразделяют на три типа. Выбор класса труб определяется

проектным решением, которое учитывает условия эксплуатации.

Для эластичного соединения труб применяют асбестоцементные муфты

типа САМ по ГОСТ 539–80* или чугунные муфты по ГОСТ 17584-72,

а для уплотнения муфтовых соединений – резиновые кольца по ГОСТ

5228–89. Завод-изготовитель должен поставлять асбестоцементные

напорные трубы комплектно с муфтами и резиновыми кольцами.

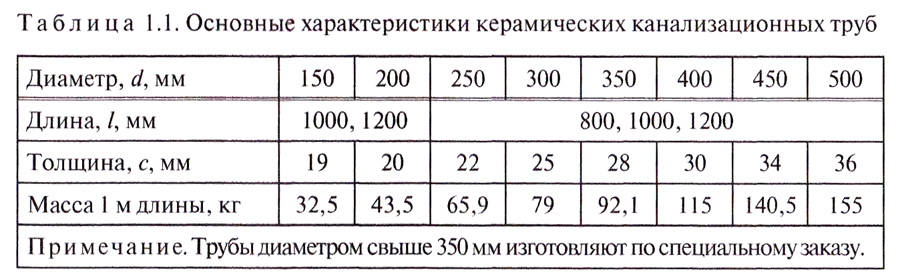

Керамические

канализационные трубы (рис. 1.7, б, табл. 1.1), применяемые

при устройстве безнапорных водоотводящих сетей, изготовляют

по ГОСТ 286–82.

|

|

Керамические

трубы должны отвечать следующим основным требованиям:

-

иметь на наружной стороне конца ствола и внутренней стороне

раструба не менее пяти нарезок-канавок глубиной не менее 2

мм;

-

быть водонепроницаемыми и при испытании выдерживать внутреннее

гидравлическое давление не менее 0,15 МПа;

-

иметь водопоглощение не выше 7-8 %;

-

иметь на наружной и внутренней поверхностях равномерное, без

пропусков покрытие из химически стойкой глазури.

Керамические трубы долговечны и

применяются при устройстве водоотводящих сетей, особенно в тех

случаях, когда грунтовые воды агрессивны.

Стеклопластиковые,

стеклянные трубы и соединительные части к ним.

Трубы из стеклопластика для технологических трубопроводов

подразделяются на два типа, различающиеся особенностями структуры,

эксплуатационными характеристиками и особенностями применения.

Трубы типа 1 предназначаются для транспортирования жидких и газообразных

веществ и изготовляются по ТУ 6-19-287-85 с

|

|

| с

гладкими концами и буртами, а также с |

|

с

раструбами. Внутренний слой труб армирован поверхностным матом

на основе стеклянных и лавсановых волокон, средний – хаотически

расположенными рублеными стеклонитями и стеклоровингом, наружный

– поверхностным матом. В качестве связующего используется полиэфирная

смола ПН-15 или ПН-16.

Трубы типа 2 предназначаются для

транспортирования жидких веществ и изготовляются с с гладкими концами и фланцами.

с гладкими концами и фланцами. |

Внутренний

слой труб армирован поверхностным матом на основе стеклянных волокон

и хаотически расположенного рубленого стеклоровинга, средний –

чередующимися слоями стеклоровинга (в направлении, близком к тангенциальному)

и стекловолокнистого интерпрошивного полотна, наружный – поверхностным

матом. В качестве связующего используется полиэфирная смола ПН-15.

Стеклопластиковые детали трубопроводов

изготовляют с гладкими концами и с фланцами вырезкой соответствующих

заготовок из труб и соединением их с помощью бандажей.

Трубы стеклянные и фасонные

части к ним применяют для напорных, безнапорных

и вакуумных трубопроводов, транспортирующих агрессивные жидкости

и газы (за исключением плавиковой кислоты), пищевые продукты,

воду и другие материалы при температуре от -50 до -120 °С. Трубы

стеклянные и фасонные части к ним с гладкими концами изготовляют

по ГОСТ 8894-86.

Для стеклянных трубопроводов применяют

фланцевые и муфтовые разъемные соединительные детали с резиновыми

натяжными кольцами и прокладками. |

Стеклянные

трубы и фасонные детали с гладкими концами соединяют: при с помощью фланцев или муфт с двумя натяжными кольцами,

при с помощью фланцев или муфт с двумя натяжными кольцами,  при

с помощью фланцев с тремя натяжными кольцами. Соединение стеклянных

труб и деталей с гладкими концами с арматурой, патрубками и другими

деталями осуществляют с помощью фланцев и накидной гайки. Стеклянные

трубы с коническими буртами соединяют посредством фланцев, конических

и Т-образных прокладок. Крепление стеклянных трубопроводов к стенам,

колоннам, полу производят с помощью кронштейнов накидными или

охватывающими хомутами. при

с помощью фланцев с тремя натяжными кольцами. Соединение стеклянных

труб и деталей с гладкими концами с арматурой, патрубками и другими

деталями осуществляют с помощью фланцев и накидной гайки. Стеклянные

трубы с коническими буртами соединяют посредством фланцев, конических

и Т-образных прокладок. Крепление стеклянных трубопроводов к стенам,

колоннам, полу производят с помощью кронштейнов накидными или

охватывающими хомутами. |

Стеклянные

трубы и фасонные детали с гладкими концами соединяют: при с

помощью фланцев или муфт с двумя натяжными кольцами, при с помощью

фланцев с тремя натяжными кольцами. Соединение стеклянных труб

и деталей с гладкими концами с арматурой, патрубками и другими

деталями осуществляют с помощью фланцев и накидной гайки. Стеклянные

трубы с коническими буртами соединяют посредством фланцев, конических

и Т-образных прокладок. Крепление стеклянных трубопроводов к

стенам, колоннам, полу производят с помощью кронштейнов накидными

или охватывающими хомутами.

Электротехнические

материалы. Для запитывания электротехнического

оборудования, применяемого в сантехнических работах, используют

различные силовые кабели.

Кабели силовые гибкие на напряжение

до 220 В по ГОСТ 6731–77Е изготовляют следующих марок: РГД –

с медными жилами с резиновой изоляцией; РГДО – с медными жилами

с резиновой оболочкой; РГДВ – с основной жилой и изолированными

вспомогательными жилами с общей резиновой изоляцией, обладающей

защитными свойствами. Кабели применяют для соединения электрододержателей

автоматических или полуавтоматических аппаратов с источником

номинального переменного напряжения до 220 В, частотой 50 Гц

или постоянного напряжения. Кабели предназначены для работы

при температуре окружающей среды от -50 до +50 °С. Строительная

длина кабелей не менее 100 м.

Кабели силовые гибкие на напряжение

660 В по ГОСТ 13497–77Е выпускают следующих марок: КРПТ – с

медными жилами с резиновой изоляцией в резиновой оболочке; КРПТН

– с медными жилами с резиновой изоляцией в резиновой оболочке,

в резиновой маслостойкой оболочке, не распространяющей горение;

КРПГ – с медными жилами повышенной гибкости с резиновой изоляцией

в резиновой оболочке; КРПГН – с медными жилами повышенной гибкости

с резиновой изоляцией в резиновой маслостойкой оболочке, не

распространяющей горение; КРПС – с медными жилами повышенной

гибкости с резиновой изоляцией с профилированным сердечником

в резиновой оболочке.

Кабели поставляют в бухтах

массой бухты не более 50 кг или намотанными на деревянные барабаны.

Резинотехнические

изделия. Ремни плоские приводные тканевые

прорезиненные, используемые в электрогенераторах и электронасосах,

изготовляют трех типов в зависимости от назначения и конструкции:

? тип А – нарезные, применяемые для малых шкивов при скоростях

вращения более 20 м/с; изготовляются шириной 20; 25; 30; 40;

45; 50; 60; 70; 75; 80; 85; 90; 100; 125; 150 мм;

-

тип Б – послойно завернутые, применяемые при работе с прерывной

нагрузкой при скоростях вращения до 20 м/с; изготовляются

шириной 20; 25; 30; 40; 150; 200; 250 мм;

-

тип В – спиральные завернутые, применяемые при работе с небольшими

нагрузками при скоростях вращения до 15 м/с; изготовляются

шириной 20; 25; 30; 40; 50; 60; 75; 80; 85; 90; 100; 125;

150 мм.

Ремни

шириной до 90 мм выпускаются длиной не менее 8 м; шириной 100

мм и более – длиной не менее 20 м.

Поверхность ремней должна быть гладкой,

без оголения тканевых прокладок, без узлов, торчащих нитей и расслоений,

без трещин, вмятин и пузырей, язвин, рубцов и механических повреждений.

Ремни приводные клиновые по ГОСТ

1284.1–80 состоят из кордткани или кордшнура, оберточной ткани

и резины, соединенных в одно целое путем вулканизации.

Внутренняя длина ремня соответствует

длине его внутренней окружности, а расчетная – длине окружности

на уровне расчетной ширины ремня, измеренной под натяжением. Предпочтительными

расчетными длинами ремней являются: 400; 450; 500; 560; 630; 710;

800; 900; 1000; 1120; 1250; 1400; 1600; 1800; 2000; 2240; 2500;

2800; 3150; 3550; 4000; 4500; 5000; 5600; 6300; 7100; 8000; 9000;

10000; 11200; 12500; 14000; 16000 и 18000 мм.

В эксплуатации ремни должны сохранять

работоспособность в интервале температур от -30 до + 60 °С.

Рукава резиновые напорные с текстильным каркасом (по ГОСТ 18698–79)

применяются в качестве гибких трубопроводов для подачи под давлением

жидкостей, газов и сыпучих материалов. В зависимости от назначения

и условий работы эти рукава изготовляют типов: Б – для подачи

бензина, керосина, нефти и минеральных масел; В – для подачи воды

и слабых растворов неорганических кислот и щелочей концентрацией

до 20 %; ВГ – для подачи горячей воды температурой до 100 °С;

Г – для подачи воздуха, кислорода, ацетилена, углекислоты, азота

и других инертных газов; П – для подачи пищевых веществ; Ш – для

подачи растворов при штукатурных работах; Пар-1 и Пар-2 – для

подачи насыщенного пара.

Резинотканевые напорные рукава внутренним

(номинальным) диаметром 10; 12,5; 16; 20; 25; 31,5; 40; 50 и 63

мм изготовляют для рабочего давления до 2,0 МПа (20 кгс/см2);

диаметром 80; 100; 125; 160 и 200 мм – для рабочего давления до

0,5 МПа (5 кгс/см2).

Рукава всех типов должны быть герметичными

при испытании гидравлическим давлением, равным удвоенному рабочему

давлению, а рукава типа Г – при испытании воздушным давлением,

равным рабочему. Рукава типов Б, В, П и Ш должны иметь не менее

чем трехкратный запас прочности, а рукава типов ВГ, Г, Пар-1 и

Пар-2 – не менее чем пятикратный.

Рукава всех типов должны сохранять работоспособность в интервале

температур от -35 до +50 °С.

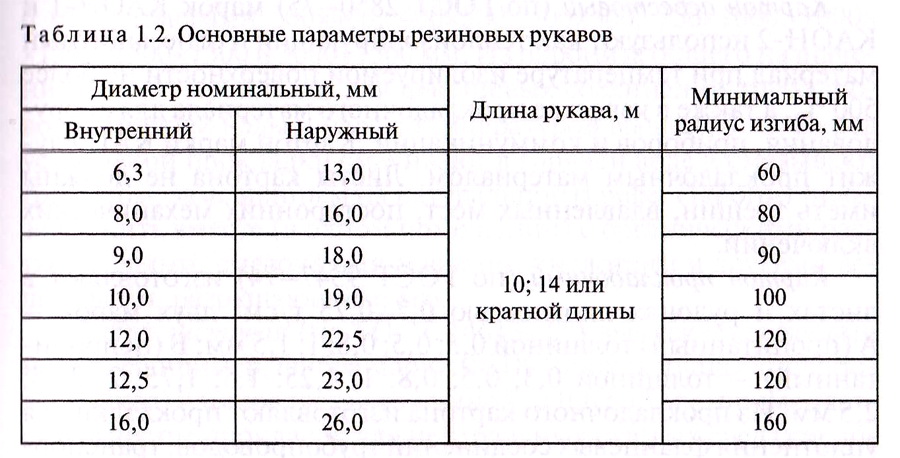

Рукава резиновые для газовой сварки

и резки металлов (по ГОСТ 9356–75) применяют для подачи под давлением

ацетилена, жидкого топлива и кислорода к аппаратуре для сварки

и резки металлов при температуре окружающего воздуха от -35 до

+70 °С и от -55 до +70 °С в районах с холодным климатом (табл.

1.2).

|

|

В

зависимости от назначения рукава изготовляют трех типов с отличительным

цветом наружного резинового слоя:

-

тип I – для подачи ацетилена, бытового газа, пропана и бутана

под давлением не более 0,63 МПа – красного цвета;

-

тип II – для подачи жидкого топлива (бензина, керосина, уайт-спирита)

под давлением не более 0,63 МПа – желтого цвета;

-

тип III – для подачи кислорода под давлением не более 2,0

МПа – синего цвета.

Рукава

должны иметь не менее чем трехкратный запас прочности при разрыве

гидравлическим давлением. На внешней поверхности рукавов не

должно быть пузырей, отслоений, вмятин и других дефектов; внутренняя

поверхность должна быть ровной, без складок, пузырей и т.п.

Рукава пожарные напорные

(по ГОСТ 472-75) из льняной пряжи сухого прядения в зависимости

от дефектов делятся на первый и второй сорта.

Рукава скатываются в круги. На

наружном конце каждой партии кругов ставят клеймо, на котором

указываются: 1) наименование и адрес предприятия-изготовителя;

2) внутренний диаметр, мм; 3) наименование группы рукавов; 4)

длина рукава в круге, м; 5) масса круга и его номер; 6) дата

изготовления рукава (год, месяц); 7) обозначение каждого стандарта.

Набивочные,

уплотнительные и прокладочные материалы.

Для производства сантехнических работ промышленностью выпускается

ряд вспомогательных материалов, необходимых для уплотнения соединений.

Набивки сальниковые

(по ГОСТ 5152–77) применяют для уплотнения сальников арматуры,

насосов, машин и аппаратуры и рассчитаны на широкий диапазон

давлений и температур. Набивки, пропитанные антифрикционным

составом, обеспечивают смазку вращающихся валов и штоков, проходящих

через сальник.

Шнуры асбестовые (по

ГОСТ 1779–72) с пропиткой антифрикционным составом или графитом,

замешенным на натуральной олифе, применяют для набивки сальников

арматуры, компенсаторов, уплотнения секций чугунных котлов,

резьбовых соединений, а также в качестве изоляционного материала.

Картон асбестовый

(по ГОСТ 2850–75) марок КАОН-1 и КАОН-2 используют как теплоизолирующий

и огнезащитный материал при температуре изолируемой поверхности

не более 500 °С, а также в качестве прокладочного материала

для оборудования, приборов и коммуникаций. Картон марки КАП

служит прокладочным материалом. Листы картона не должны иметь

трещин, вдавленных мест, посторонних механических включений.

Картон прокладочный

(по ГОСТ 9347–74) изготовляют в листах и рулонах плотностью

0,7-0,75 г/см3 двух марок – А (пропитанный) толщиной 0,3; 0,5;

0,8; 1; 1,5 мм; Б (непропитанный) – толщиной 0,3; 0,5; 0,8;

1; 1,25; 1,5; 1,75; 2; 2,25; 2,5 мм. Из прокладочного картона

изготовляют прокладки для уплотнения фланцевых соединений трубопроводов,

транспортирующих воду температурой до 100 °С. Перед установкой

прокладки необходимо смочить в воде и проварить в натуральной

олифе. Поверхность картона должна быть ровной, без короблений,

складок, морщин, пузырей, неволокнистых включений и давленых

пятен.

Пластины резиновые

и резинотканевые (по ГОСТ 7338–77), применяемые

для изготовления прокладок, уплотнителей клапанов, амортизаторов

и других деталей, выпускаются кислото-щелочестойкие, теплостойкие,

морозостойкие и маслобензостойкие. Длина листов или лент пластин

0,5-10 м, ширина 200-1750 мм, толщина 0,5-50 мм. Теплостойкие

резиновые пластины остаются работоспособными при эксплуатации

в среде воздуха температурой до 90 °С и в среде водяного пара

температурой до 140 °С. Морозостойкие резиновые пластины остаются

работоспособными в условиях эксплуатации при температуре до

-45° С. Резиновые пластины всех типов остаются термостойкими

при эксплуатации в пределах температур от -30 до +50 °С. Листовую

резиновую пластину применяют для изготовления фланцевых прокладок

трубопроводов холодной воды. Резинотканевую пластину применяют

при температуре воды до 100 °С.

Паронит

(по ГОСТ 481–71) изготовляется из смеси асбестовых волокон,

растворителя, каучука и наполнителей и выпускается в виде листов

толщиной 0,4; 0,6; 0,8; 1,5; 2; 3; 4; 5 и 6 мм, размерами 300x400,

400x500, 500x500, 750x1000, 1000х1500, 1500х1500 и 3000х1500

мм. Из паронита общего назначения делают прокладки для фланцевых

соединений трубопроводов горячей воды и пара с температурой

выше 100 °С. Перед установкой прокладки смачивают в горячей

воде и смазывают графитом, замешенным на натуральной олифе.

Паронит нельзя хранить вместе (в одном помещении) с органическими

растворителями, смазочными маслами, кислотами и другими веществами,

разрушающими его.

Фибра листовая

(по ГОСТ 14613–69) выпускается восьми марок. Например, фибра

марки ФПК (прокладочная кислородостойкая) изготовляется толщиной

от 0,6 до 5 мм, применяется в качестве прокладок для нейтральных

газовых сред (кислорода, углекислоты и т.п.) при высоких давлениях

и нормальных температурах; перед употреблением фибра должна

быть тщательно обезжирена. Фибра марки ФТ (техническая) применяется

в качестве уплотнителя в вентилях и кранах систем горячего водоснабжения.

Лен трепаный (по

ГОСТ 10330–76) в виде пряди, пропитанной свинцовым суриком или

белилами, разведенными на натуральной олифе, применяется в качестве

уплотнителя в резьбовых соединениях трубопроводов, транспортирующих

воду температурой до 105 °С.

ФУМ – фторопластовые

уплотнительные материалы в виде ленты шириной

10-25 мм и толщиной 0,08-0,12 мм и шнура (для фланцевых прокладок).

Ленту применяют для уплотнения резьбовых соединений трубопроводов

,

шнур – для уплотнения контргаек, а также в качестве сальниковой

набивки вентилей и кранов. Уплотнение из ФУМ водостойко и выдерживает

температуру от -60 до +200 °С. ,

шнур – для уплотнения контргаек, а также в качестве сальниковой

набивки вентилей и кранов. Уплотнение из ФУМ водостойко и выдерживает

температуру от -60 до +200 °С.

Смоляная прядь

(каболка) представляет собой обработанные древесной смолой лубяные

волокна – отходы производства волокон пеньки и льна. Выпускается

прядь двух сортов: первый сорт – из пенькового волокна, второй

сорт – из смеси волокон пеньки и льна. Прядь применяют для заделки

раструбов чугунных и керамических труб.

Пеньковый канат (по

ГОСТ 483–75), пропитанный смолой (для предохранения от гниения)

или без пропитки, применяют для уплотнения раструбов чугунных

и керамических труб.

Вспомогательные

материалы. Олифа натуральная льняная и

конопляная (по ГОСТ 7931–76) применяется для приготовления суриковой

замазки, разведения грунтовки и густотертых красок, а также

для пропитывания картонных уплотнительных прокладок. Олифа должна

храниться в плотно закрытой таре.

Олифа оксоль

(по ГОСТ 190-78) в ряде случаев может служить заменителем натуральной

олифы. Изготовляется уплотнением льняного масла и продуванием

его воздухом в присутствии сиккатива с последующим добавлением

растворителя (уайт-спирита).

Сурик свинцовый

(по ГОСТ 19151–73) – тяжелый порошок яркого красно-оранжевого

цвета, выпускается пяти марок: М-1, М-2, М-3, М-4 и М-5. Суриком,

разведенным на натуральной олифе (2 масс. ч. сурика и 1 масс.

ч. олифы), пропитывают льняную прядь, используемую в качестве

уплотнителя в резьбовых соединениях трубопроводов отопления

с температурой теплоносителя до 105 °С, трубопроводов горячего

водоснабжения и газоснабжения.

Белила свинцовые густотертые

(по ГОСТ 12287–77) в виде пасты из смеси свинцовых белил, тяжелого

шпата и олифы или сырого льняного или подсолнечного масла выпускают

трех марок: МА-011, МА-011-Н-1 и МА-ОИ-Н-2. Служат для тех же

целей, что и свинцовый сурик.

Белила цинковые густотертые

(по ГОСТ 482–77) представляют собой пасту из сухих цинковых

белил (или смеси их с наполнителем), затертых на натуральной

льняной олифе или на растительных маслах с добавкой сиккатива,

и выпускаются семи марок: ММ-00 спец., М-00, М-0, В-2-00, В-2-0,

В-4-00, В-4-0. Эти белила после разведения их натуральной глифталевой

или пентафталевой олифой до малярной консистенции применяют

для окраски поверхностей. Для внутренних работ допускается разведение

белил олифой оксоль.

Белила цинковые, разведенные

натуральной олифой, служат для пропитывания льняной пряди, применяемой

в качестве уплотнителя в резьбовых соединениях трубопроводов

холодной воды.

Графит тигельный

(по ГОСТ 4596–75) применяют как составную часть сальниковых

набивок и мастик при соединении труб, сборке чугунных секционных

котлов, пропитке паронитовых прокладок и др.

|

|

действия

агрессивных сточных вод. Так как канализационные трубы предназначаются

для работы без напора, толщина их стенок невелика и составляет

4-5 мм, т.е. меньше, чем толщина стенок водопроводных чугунных

труб. В настоящее время изготовляют следующие чугунные фасонные

части для труб диаметром от 50 до 150 мм (рис. 1.5): колена

под углом 90°, отводы под углом

действия

агрессивных сточных вод. Так как канализационные трубы предназначаются

для работы без напора, толщина их стенок невелика и составляет

4-5 мм, т.е. меньше, чем толщина стенок водопроводных чугунных

труб. В настоящее время изготовляют следующие чугунные фасонные

части для труб диаметром от 50 до 150 мм (рис. 1.5): колена

под углом 90°, отводы под углом Трубы

напорные из полиэтилена бывают следующих типов: легкого (Л),

среднелегкого (СЛ), среднего (С), тяжелого (Т). Напорные трубы

из ПВП и ПНП изготовляют в виде прямых отрезков номинальной

длиной 6, 8, 10 и 12 м. Отклонение от номинальной длины не более

50 мм. Поверхность трубы должна быть ровной и гладкой; допускаются

незначительные следы и сыпь, остающиеся от калибровки, а также

углубления не более 0,5 мм. Трубы, поставляемые в виде прямых

отрезков, должны быть связаны в пачки массой не более 80 кг.

Трубы диаметром 110 мм и более допускается поставлять не связанными

в пачки. Трубы из ПВП диаметром до 40 мм (включительно) и из

ПНП диаметром до 63 мм (включительно) могут поставляться в бухтах.

При поставке труб в бухтах внутренний диаметр бухты должен быть

не менее 40 наружных диаметров трубы, а наружный диаметр бухты

не более 3 м. Трубы свертывают в бухты при их температуре не

выше 30 °С. Партия труб должна быть снабжена документом, удостоверяющим

их качество, а также содержащим наименование завода-изготовителя

и другие данные.

Трубы

напорные из полиэтилена бывают следующих типов: легкого (Л),

среднелегкого (СЛ), среднего (С), тяжелого (Т). Напорные трубы

из ПВП и ПНП изготовляют в виде прямых отрезков номинальной

длиной 6, 8, 10 и 12 м. Отклонение от номинальной длины не более

50 мм. Поверхность трубы должна быть ровной и гладкой; допускаются

незначительные следы и сыпь, остающиеся от калибровки, а также

углубления не более 0,5 мм. Трубы, поставляемые в виде прямых

отрезков, должны быть связаны в пачки массой не более 80 кг.

Трубы диаметром 110 мм и более допускается поставлять не связанными

в пачки. Трубы из ПВП диаметром до 40 мм (включительно) и из

ПНП диаметром до 63 мм (включительно) могут поставляться в бухтах.

При поставке труб в бухтах внутренний диаметр бухты должен быть

не менее 40 наружных диаметров трубы, а наружный диаметр бухты

не более 3 м. Трубы свертывают в бухты при их температуре не

выше 30 °С. Партия труб должна быть снабжена документом, удостоверяющим

их качество, а также содержащим наименование завода-изготовителя

и другие данные.