| |

| |

|

|

КАРТА

САЙТА

|

| |

ДОПОЛНИТЕЛЬНАЯ

ПОЛНОТЕКСТОВАЯ ИНФОРМАЦИЯ

УЧЕБНО-ПРАКТИЧЕСКОГО

НАЗНАЧЕНИЯ ПО ДРУГИМ ТЕМАМ: |

| |

|

| |

| |

|

| |

|

| |

|

| |

|

| |

|

| |

|

| |

|

| |

|

| |

|

| |

|

| |

|

| |

|

| |

|

| |

|

| |

|

| |

|

| |

|

| |

|

| |

|

| |

|

| |

|

| |

|

| |

|

| |

|

| |

|

| |

|

Теодоронский,

В. С. "Озеленение населенных мест с основами градостроительства"

см. здесь....

|

| |

| |

|

| |

"Закономерности

географического распространения почв"

см. здесь.... |

| |

| |

|

|

| |

|

|

| ПОЛНОТЕКСТОВАЯ

ИНФОРМАЦИЯ

УЧЕБНО-ПРАКТИЧЕСКОГО

НАЗНАЧЕНИЯ

|

Овчинников,

В. В. Электрическая дуга и ее строение [Текст] / В. В. Овчинников

// Ручная дуговая сварка (наплавка, резка) плавящимся покрытым

электродом : учебник для СПО / В. В. Овчинников. – М. : Академия,

2018. – С. 6-13. – (ТОП 50. Профессиональное образование). |

Электрическая

дуга является разрядом в газах, при котором электрический ток

проходит через газовый промежуток под воздействием электрического

поля при наличии в нем заряженных частиц – электронов и ионов,

возникающих в этом пространстве при эмиссии (испускании) электронов

с поверхности отрицательного электрода (катода) и ионизации газов.

Энергию электрической дуги широко

используют в сварке для получения сварных соединений, например

в дуговой сварке плавлением. При сварке дуговой разряд может быть

возбужден между свариваемым (основным) металлом и электродом (дуга

прямого действия), между двумя электродами без включения свариваемой

детали в цепь сварочного тока (дуга косвенного действия),

между двумя электродами и свариваемой деталью (комбинированная

дуга).

Сварочная дуга представляет

собой электрический дуговой разряд в ионизированной смеси газов,

а также паров металлов и компонентов, входящих в состав электродных

покрытий, флюсов и т.д. Дуга является частью электрической сварочной

цепи. При сварке на постоянном токе электрод, подсоединенный к

положительному полюсу источника питания дуги, называют анодом,

а электрод, подсоединенный к отрицательному полюсу, – катодом.

Если сварку ведут на переменном токе, то каждый электрод попеременно

служит то анодом, то катодом. Пространство между электродами называют

областью дугового разряда, или дуговым

промежутком, а длину этого промежутка – длиной дуги.

Дуга, горящая между электродом и деталью, является дугой

прямого действия.

По длине дугового промежутка можно

выделить три области (рис. 1.1): катодную, анодную и находящийся

между ними столб дуги.

Катодная

область включает в себя нагретую поверхность катода

(катодное пятно) и часть дугового промежутка, примыкающую к ней.

Температура в пятне на стальных электродах достигает 2400-2700

°С; здесь выделяется до 38 % общей теплоты дуги. В катодной области

происходит разгон электронов. Падение напряжения в ней Uк = 10-20

В.

Анодная область

состоит из анодного пятна на поверхности анода и части дугового

промежутка, примыкающей к нему. Анодное пятно, являющееся местом

входа и нейтрализации свободных электронов, имеет примерно такую

же температуру, как и катодное пятно, но в результате бомбардировки

электронами на нем выделяется больше теплоты, чем на катоде. Для

дуг с плавящимся электродом анодное падение напряжения Uа = 2-6

В.

Столб дуги,

расположенный между катодной и анодной областями, имеет наибольшую

протяженность в дуговом промежутке. Образующиеся в столбе заряженные

частицы движутся к электродам: электроны – к аноду, а ионы – к

катоду. Температура столба дуги изменяется в зависимости от плотности

сварочного тока и может превышать 8000 °С. Напряжение дуги меняется

вдоль столба в пределах 10-50 В/см. Величина напряжения зависит

от состава газовой среды и уменьшается с введением в нее легкоионизующихся

компонентов (натрия, калия и др.).

Выделение тепловой и световой энергии

в сварочной дуге происходит неравномерно. Электроны, достигшие

анода, отдают ему свою энергию. Здесь образуется сильно нагретое

«анодное пятно». Положительные ионы плазмы движутся к катоду и,

отдавая ему энергию, формируют так называемое катодное пятно.

Необходимое условие существования дуги – поддерживаемая ионной

бомбардировкой высокая температура катода, благодаря которой происходит

эмиссия электронов, ионизирующих газ в столбе дуги.

Если дуга включена в цепь переменного

тока низкой (промышленной) частоты, то в конце каждого полупериода

подача тока прекращается, дуга гаснет. Однако в следующем полупериоде

благодаря термоэмиссии электронов с не успевших остыть участков

металла дута возникает вновь, как только напряжение между электродами

достигает значения, называемого напряжением зажигания. Чтобы добиться

устойчивого горения дуги на переменном токе, необходимы определенные

меры. Применяют, например, специальные электроды, в состав покрытия

которых добавлены вещества с низким потенциалом ионизации.

Температура электрической дуги зависит

от материала электродов: при угольных электродах на катоде она

составляет около 3200 °С; на аноде – около 3900 °С; при металлических

электродах – соответственно 2400 и 2600 °С. В центре дуги у ее

оси температура достигает 6000-8000 °С.

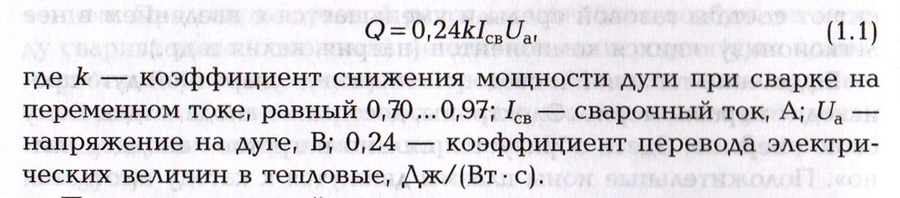

Тепловая мощность дуги Q, Дж/с,

определяется по формуле

|

|

При

электродуговой сварке на нагревание и расплавление металла расходуется

60-70% теплоты. Остальное количество теплоты рассеивается в

окружающем пространстве.

Образование дуги начинается с

ее зажигания, которое может осуществляться одним из двух способов:

-

электрод приближается к заготовке на расстояние 3-6 мм, и

в сварочную цепь на короткое время подключается источник высокочастотного

переменного тока высокого напряжения (осциллятор);

-

зажигание дуги осуществляется в три этапа: короткое замыкание электрода на заготовку; отвод электрода на 3-6 мм; возникновение

устойчивого электрического разряда.

электрода на заготовку; отвод электрода на 3-6 мм; возникновение

устойчивого электрического разряда.

Второй

способ является основным, а первый применяется только при сварке

неплавящимся электродом.

При коротком замыкании (рис. 1.2, а) плотность тока в точках

контакта достигает больших значений, и под действием выделяющейся

теплоты металл в этих точках мгновенно расплавляется, образуя

жидкую перемычку между основным металлом и электродом (рис.

1.2, б). При отводе электрода от поверхности металла жидкая

перемычка сначала растягивается, образуя шейку (рис. 1.2, в),

а затем разрывается, после чего с его разогретого торца (катода)

под действием электрического поля начинается термоэлектронная

эмиссия электронов. Столкновение быстродвижущихся по направлению

к аноду электронов с молекулами газов и паров металла приводит

к их ионизации. По мере разогрева столба дуги и повышения кинетической

энергии атомов и молекул происходит дополнительная ионизация

за счет их соударения. Отдельные атомы также ионизируются в

результате поглощения энергии, выделяемой при соударении других

частиц. В результате дуговой промежуток становится электропроводным

и через него проходит разряд электрического тока (см. рис. 1.2,

в). Процесс зажигания дуги заканчивается возникновением устойчивого

дугового разряда.

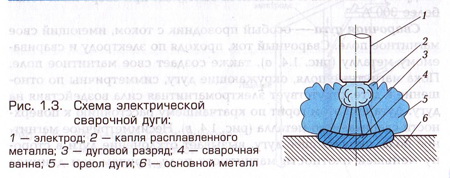

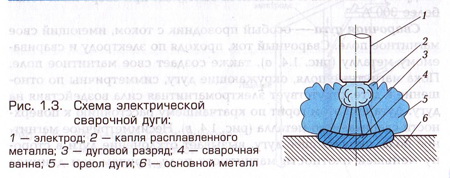

На рис. 1.3 показана схема устойчивой

сварочной дуги, возникающей при пропускании тока между металлическим

(проволочным) электродом 1 и основным металлом 6. Дуговой разряд

3, окруженный пламенем (ореолом) 5, имеет форму расширяющего

поверхности столба, у основания которого в толще изделия образуется

кратер дуги, или сварочная ванна 4. Под влиянием автоэлектронной

эмиссии и теплоты дуги конец электрода и находящийся под ним

участок детали расплавляются, на детали возникает сварочная

ванна, в которую по каплям 2 стекает расплавленный металл с

электрода 1. Устойчивое горение, необходимое для высокого качества

сварки, достигается при длине дуги 3-5 мм. Рекомендуемая длина

дуги равна диаметру электрода. При слишком длинной дуге металл

электрода, плавясь, образует большие шарики (крупнокапельный

перенос металла); при этом дуга, часто прерываясь, дает широкий

неравномерный и забрызганный сварной шов с недостаточным сплавлением.

При слишком короткой дуге выделяется недостаточно теплоты для

глубокого проплавления основного металла и происходит частое

прилипание электрода к основному металлу.

Устойчивость

дуги улучшается с повышением напряжения холостого хода сварочного

источника (его измеряют при отключенной нагрузке). Однако этот

параметр ограничен требованиями безопасности обслуживающего

персонала и не должен превышать 80 В. Устойчивость

дуги улучшается с повышением напряжения холостого хода сварочного

источника (его измеряют при отключенной нагрузке). Однако этот

параметр ограничен требованиями безопасности обслуживающего

персонала и не должен превышать 80 В.

Электрическая сварочная

дуга может отклоняться от своего нормального положения

под действием магнитных полей, неравномерно и несимметрично

расположенных вокруг дуги и в свариваемом изделии (рис. 1.4).

На эти поля действуют движущиеся заряженные частицы и тем самым

оказывают воздействие на всю дугу. Такое явление называется

магнитным дутьем (рис. 1.5). Воздействие магнитных полей на дугу прямо пропорционально квадрату

силы тока и становится заметным при сварочных токах более 300

А.

Воздействие магнитных полей на дугу прямо пропорционально квадрату

силы тока и становится заметным при сварочных токах более 300

А.

Сварочная дуга

– особый проводник с током, имеющий свое магнитное поле. Сварочный

ток, проходя по электроду и свариваемому металлу (рис. 1.4,

а), также создает свое магнитное поле. Пока магнитные поля,

окружающие дугу, симметричны по отношение к дуге, отсутствует

электромагнитная сила воздействия на дугу. Дуга при этом горит

по кратчайшему расстоянию к поверхности свариваемого металла

(рис. 1.4, в). Несимметричное магнитное поле, окружающее дугу,

вызывает отклонение дуги в сторону меньшей плотности магнитного

поля, причем чем длиннее дуга, тем сильнее отклонение. Короткая

дуга менее подвержена воздействию магнитного дутья.

Асимметрия магнитного поля вызывает

магнитное дутье, которое отклоняет дугу вперед (в начале сварного

шва) и назад (в конце сварного шва). В некоторых случаях отклонение

дуги может происходить под углом как вправо, так и влево. Магнитное

дутье наиболее значительно проявляется в начале шва. Изменение

полярности или направления сварки при сварке на постоянном токе

не оказывает заметного влияния на магнитное дутье.

При сварке на переменном токе

магнитное дутье существенно снижается. Уменьшение магнитного

дутья происходит в связи с тем, что переменный ток создает переменное

магнитное поле в основном металле, что, в свою очередь, приводит

к появлению вихревых токов.

Магнитное дутье

чаще всего возникает при сварке покрытыми электродами и при

полуавтоматической и автоматической сварке магнитных материалов

(например, сталь, чугун, никель), но может проявляться и при

сварке немагнитных материалов. Отклонение дуги от оси вызывает

затруднения при сварке, увеличивает разбрызгивание электродного

металла и ухудшает качество сварного шва. Для уменьшения магнитного

дутья можно:

-

изменять направление магнитного потока, проходящего через

сварное соединение, установив в начале и конце шва выводные

планки, или применить обратноступенчатую сварку, или выполнять

прерывистый шов;

-

создать внешнее магнитное поле, оборачивая заготовку сварочным

кабелем, подводящим ток к электрододержателю;

-

при сварке покрытыми электродами произвести позиционирование

электрода, уменьшить сварочный ток;

-

оборачивать заготовку обратным проводом так, чтобы создаваемое

им магнитное поле компенсировало действие магнитного поля,

вызывающего отклонение дуги;

-

производить сварку на переменном токе, но это может потребовать

изменения технологии сварки и замены электродов.

Зависимость напряжения дуги от тока в сварочной цепи при условии

постоянной длины дуги называют статической вольт-амперной

характеристикой дуги, которая графически представлена на рис.

1.6.

|

|

В

области 1 (до 100 А) с увеличением тока напряжение значительно

уменьшается, так как при повышении силы тока увеличиваются поперечное

сечение столба дуги и его проводимость. Вольт-амперная характеристика

падающая, и дуга горит неустойчиво. В области 2 (100-1000 А) при

увеличении тока напряжение сохраняет постоянную величину, так

как поперечное сечение столба дуги и площади анодного и катодного

пятен увеличиваются пропорционально току. Вольт-амперная характеристика

жесткая, дуга горит устойчиво, и обеспечивается нормальный процесс

сварки. В области 3 (более 1000 А) увеличение тока вызывает возрастание

напряжения, так как увеличение плотности тока выше определенного

значения не сопровождается увеличением катодного пятна из-за ограниченного

поперечного сечения электрода; при этом вольт-амперная характеристика

возрастающая. Дуга с возрастающей вольт-амперной характеристикой

используется при сварке под флюсом и сварке в защитных газах. |

Овчинников,

В. В. Типы сварочных дуг [Текст] / В. В. Овчинников // Ручная

дуговая сварка (наплавка, резка) плавящимся покрытым электродом

: учебник для СПО / В. В. Овчинников. – М. : Академия, 2018. –

С. 13-15. – (ТОП 50. Профессиональное образование). |

Для

классификации сварочных дуг используют ряд общих признаков:

-

применяемые электроды – сварочная дуга с плавящимся и неплавящимся

электродом;

-

степень сжатия дуги – свободная и сжатая сварочная дуга;

-

схема подвода сварочного тока – сварочная дуга прямого или

косвенного действия;

-

род тока – сварочная дуга постоянного или переменного тока

(в последнем случае – однофазная или трехфазная);

-

полярность постоянного тока – сварочная дута с током прямой

или обратной полярности.

В

зависимости от схемы подвода тока, рода тока, числа электродов

и других признаков различают сварочные дуги прямого действия,

косвенного действия, многоэлектродные и сжатые.

Дугой прямого действия

(рис. 1.7, а) называют дуговой разряд между электродом и заготовкой.

Дуговой разряд используют при дуговой сварке покрытыми электродами,

при сварке неплавящимся электродом в защитных газах, при сварке

плавящимся электродом в защитных газах.

В случае применения неплавящегося

электрода соединение выполняют расплавлением основного и присадочного

металлов. При использовании плавящегося электрода сварочная ванна

заполняется металлом электрода.

Дуга косвенного действия

(рис. 1.7, б) представляет собой дуговой разряд

между двумя неплавящимися или плавящимися электродами, при этом

свариваемый металл не включен в электрическую цепь.  Дуга

косвенного действия используется при специальных видах сварки

и атомно-водородной сварке. Дуга

косвенного действия используется при специальных видах сварки

и атомно-водородной сварке.

Сжатая дуга

(рис. 1.7, в) – дуга прямого или косвенного действия с неплавящимся

вольфрамовым электродом, сжатая кольцевой струей газа. Сжатую

дугу получают в специальных горелках – плазмотронах – и применяют

для резки и сварки металлов, в том числе тугоплавких.

Сварка плавящимся электродом

с использованием дуги прямого действия на постоянном или переменном

токе (рис. 1.8, а) получила наибольшее распространение при ремонтных

работах. В качестве плавящегося электрода применяют металлический

стержень необходимого химического состава, подаваемый в зону дуги

по мере его расплавления. Шов образуется из частично расплавленного

основного металла и металла электрода.

Сварку неплавящимся

электродом с использованием дуги прямого (рис. 1.8,

б) и (реже) косвенного действия применяют при сварке тонколистового

металла, а также при ремонте и изготовлении кузовов автомобилей.

Сварной шов образуется за счет расплавления основного металла

или основного и присадочного металла, вводимого в зону дуги. Для

избегания перегрева электрода сварку неплавящимся электродом ведут,

как правило, постоянным током прямой полярности, т. е. электрод

подключают к катоду.

При сварке в защитных газах в качестве

источника энергии, обеспечивающего плавление присадочного и основного

металлов, используют электрическую дугу. Дуга в отличие от других

видов разрядов в газах характеризуется низким катодным падением

потенциала, а следовательно, низким общим напряжением дуги и высокой

плотностью тока. Электрическая дуга по длине подразделяется на

три области, отличающиеся физическими явлениями, протекающими

в них. |

Чернышов,

Г. Г. Условия зажигания и устойчивость горения дуги [Текст] /

Г. Г. Чернышов // Сварочное дело : сварка и резка металлов : учебник

для СПО / Г. Г. Чернышов. – 9-е изд., стер. – М. : Академия, 2015.

– С. 30-35. – (Профессиональное образование. Металлообработка). |

Для

получения высококачественного сварного соединения необходима стабильно

горящая дуга. Под стабильностью дуги подразумевают

не только ее устойчивое горение, но и быстрое зажигание, малую

чувствительность к изменениям ее длины в определенных пределах

и быстрое повторное зажигание (возбуждение) после обрыва, необходимое

для проплавления основного металла.

Зажигание дуги при сварке плавящимся

электродом начинается с короткого замыкания между электродом и

деталью, при котором в сварочной цепи резко возрастает сила тока.

Из-за шероховатости поверхностей электрод касается основного металла

отдельными выступающими участками, которые мгновенно расплавляются

под действием выделяющейся теплоты, образуя жидкие перемычки.

При быстром разведении основного металла и электрода расплавленные

перемычки растягиваются и сужаются, вследствие чего в момент разрыва

плотность тока в них достигает такой величины, что металл перемычки

испаряется. При высокой температуре паров металла их ионизация

столь значительна, что при сравнительно небольшом напряжении между

электродом и деталью возникает дуговой разряд.

Разряд поддерживается как устойчивая

дуга в том случае, если сохраняется ионизация в дуговом промежутке.

Условия зажигания и устойчивого

горения дуги зависят от таких факторов, как род тока (постоянный

или переменный), прямая или обратная полярность постоянного тока

при сварке, диаметр электрода, состав обмазки при сварке покрытыми

электродами и температура окружающей среды.

Итак, первое условие

зажигания и горения дуги – наличие электрического

источника питания дуги достаточной мощности, позволяющего быстро

нагреть катод до высокой температуры при возбуждении дуги.

Напряжение, подводимое от источника

питания к электродам при разомкнутой сварочной цепи, называют

напряжением холостого хода. Для зажигания дуги требуется

большее напряжение, чем для горения дуги. При сварке на постоянном

токе напряжение холостого хода не превышает 90 В, а на переменном

– 80 В. Во время горения дуги напряжение, подаваемое от источника питания,

значительно снижается и достигает значения, необходимого для ее

устойчивого горения. В процессе горения дуги сила тока и напряжение

находятся в определенной зависимости друг от друга.

Во время горения дуги напряжение, подаваемое от источника питания,

значительно снижается и достигает значения, необходимого для ее

устойчивого горения. В процессе горения дуги сила тока и напряжение

находятся в определенной зависимости друг от друга.

Зависимость напряжения дуги от силы

тока в сварочной цепи при постоянной длине дуги называют статической

вольт-амперной характеристикой дуги. Такая характеристика

представлена на рис. 2.3.

В области I (Iд < 100 А) с увеличением

силы тока напряжение резко уменьшается вследствие возрастания

поперечного сечения столба дуги и его электрической проводимости.

Такая вольт-амперная характеристика называется падающей.

В области II (Iд = 100-1000 А) при

увеличении силы тока сохраняется постоянное значение напряжения,

так как поперечное сечение столба дуги и площади анодного и катодного

пятен возрастают пропорционально силе тока. Вольт-амперная характеристика

является жесткой.

В области III (Iд > 1 кА) увеличение

силы тока вызывает повышение напряжения, поскольку из-за ограничения

размеров катодного пятна размерами поперечного сечения электрода

растет плотность тока. Вольт-амперная характеристика становится

возрастающей.

Дуга с падающей статической вольт-амперной

характеристикой соответствует режимам, наиболее часто встречающимся

при ручной дуговой сварке покрытыми электродами и неплавящимся

электродом в инертных газах, а дуги с жесткой и возрастающей

характеристиками – автоматической и механизированной сварке под

флюсом и в защитных газах плавящимся электродом.

Устойчивость системы

источник питания – дуга определяют при сопоставлении

внешней вольт-амперной характеристики источника, представляющей

собой зависимость его напряжения от силы сварочного тока (см.

гл. 8), со статической вольт-амперной характеристикой дуги, т.е.

с зависимостью напряжения дуги от силы сварочного тока.

Если статическая характеристика

дуги падающая, то для устойчивого горения дуги внешняя характеристика

источника питания в рабочей точке должна быть более крутопадающей,

чем статическая характеристика дуги.  Более

полная стабилизация горения дуги достигается, если достаточная

степень ионизации столба дуги обеспечивается при низких напряжениях

дуги в процессе сварки. Поэтому вторым условием зажигания

и устойчивого горения дуги является введение в состав

покрытия электродов или флюса элементов, обладающих низким потенциалом

ионизации, таких, как калий, натрий, барий, литий, алюминий и

кальций, а также солей щелочных и щелочноземельных металлов. Более

полная стабилизация горения дуги достигается, если достаточная

степень ионизации столба дуги обеспечивается при низких напряжениях

дуги в процессе сварки. Поэтому вторым условием зажигания

и устойчивого горения дуги является введение в состав

покрытия электродов или флюса элементов, обладающих низким потенциалом

ионизации, таких, как калий, натрий, барий, литий, алюминий и

кальций, а также солей щелочных и щелочноземельных металлов.

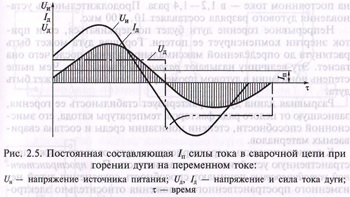

При питании дуги переменным током

полярность электрода и условия существования дугового разряда

периодически изменяются (рис. 2.4). Дуга переменного тока гаснет

при переходе силы тока через нуль в конце полупериода и вновь

возбуждается при изменении полярности в начале следующего полупериода.

При промышленной частоте 50 Гц это происходит 100 раз в секунду.

Устойчивость горения такой дуги зависит от того, насколько легко

происходит ее повторное возбуждение в каждом полупериоде.

Снижение силы тока сопровождается

соответствующим уменьшением температуры в столбе дуги и степени

ионизации дугового промежутка. Одновременно падает температура

активных пятен на аноде и катоде. Особенно существенно снижается

температура активного пятна, расположенного на поверхности сварочной

ванны, в связи с интенсивным отводом теплоты внутрь детали.

В условиях снижения температуры

активных пятен и степени ионизации дугового промежутка повторное

зажигание дуги в начале каждого полупериода происходит только

при повышенном напряжении между электродами, именуемом пиком

зажигания, или напряжением повторного

зажигания дуги. Пик зажигания всегда выше напряжения

дуги, соответствующего стабильному режиму ее горения. При этом

величина пика зажигания несколько больше в тех случаях, когда

катодное пятно находится на основном металле.

Величина пика зажигания существенно

влияет на устойчивость горения дуги переменного тока. Затухание

и обрыв дуги переменного тока при прочих равных условиях всегда

происходят при меньшей длине дуги, чем в случае сварки на постоянном

токе. При наличии в дуговом промежутке паров легкоионизирующихся

элементов напряжение повторного зажигания снижается, и устойчивость

горения дуги переменного тока повышается.

С увеличением силы тока физические

условия горения дуги улучшаются, что также приводит к снижению

пика зажигания и повышению устойчивости дугового разряда. Таким

образом, величина пика зажигания – важная характеристика дуги

переменного тока, оказывающая существенное влияние на ее устойчивость.

Чем хуже условия для повторного возбуждения дуги, тем больше должно

быть напряжение холостого хода источника питания дуги и выше пик

зажигания. Однако увеличение амплитудных значений синусоиды напряжения

ограничивается требованиями безопасности, согласно которым максимальное

эффективное значение напряжения источника переменного тока для

питания сварочных постов не должно превышать 80 В.

Третьим условием устойчивого

горения дуги  является

включение в сварочную цепь последовательно с дугой индуктивного

сопротивления, что позволяет вести сварочные работы металлическими

электродами на переменном токе при напряжениях сварочного трансформатора

60-65 В и стандартной частоте тока. является

включение в сварочную цепь последовательно с дугой индуктивного

сопротивления, что позволяет вести сварочные работы металлическими

электродами на переменном токе при напряжениях сварочного трансформатора

60-65 В и стандартной частоте тока.

Общепринятая мера стабилизации сварочной

дуги переменного тока – включение в сварочные цепи переменного

тока дросселей, что позволяет регулировать силу сварочного тока

изменением индуктивного сопротивления.

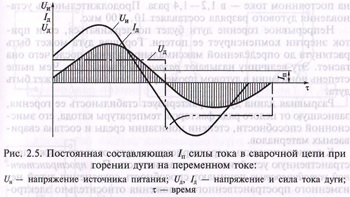

При сварке на переменном токе неплавящимся

электродом, когда теплофизические свойства материалов электрода

и детали существенно различаются, обнаруживается выпрямляющее

действие дуги. Оно проявляется как протекание в

цепи переменного тока некоторой постоянной составляющей силы тока

вследствие нарушения симметрии кривых напряжения и силы тока относительно

оси абсцисс (рис. 2.5).

Наличие в сварочной цепи постоянной

составляющей силы тока отрицательно сказывается на качестве сварного

соединения и параметрах процесса сварки: уменьшается глубина проплавления,

увеличивается напряжение дуги, значительно повышается температура

электрода и возрастает его расход. Поэтому принимают специальные

меры для подавления действия этой составляющей. При включении

дросселя в сварочную цепь переменного тока происходит сдвиг фаз

между напряжением источника питания и силой тока, и горение дуги

относительно стабилизируется.

При сварке плавящимся электродом,

близким по составу к основному металлу, на режимах, обеспечивающих

устойчивое горение дуги, выпрямляющее действие дуги незначительно

и кривые силы тока и напряжения почти симметричны относительно

оси абсцисс.

При сварке на постоянном токе зажигание

и горение дуги протекают несколько лучше, чем при сварке на переменном

токе. Тем не менее для повышения стабильности горения дуги дроссели

включают и в сварочную цепь постоянного тока.

Для улучшения возбуждения дуги применяют

специальные высокочастотные устройства – осцилляторы, а для обеспечения

надежного повторного возбуждения дуги – специальные генераторы

импульсов высокого напряжения (стабилизаторы). |

Чернышов,

Г. Г. Технологические свойства и характеристики дуги [Текст] /

Г. Г. Чернышов // Сварочное дело : сварка и резка металлов : учебник

для СПО / Г. Г. Чернышов. – 9-е изд., стер. – М. : Академия, 2015.

– С. 35-37. – (Профессиональное образование. Металлообработка). |

Под

технологическими свойствами сварочной

дуги понимают воздействие происходящих в зоне плавления тепловых,

механических и физико-химических процессов на свариваемые материалы,

интенсивность плавления электрода, тип переноса электродного металла,

проплавление основного металла, формирование и качество шва. Технологические

свойства дуги взаимосвязаны и зависят от параметров режима сварки.

Важные технологические характеристики

дуги – устойчивость зажигания и стабильность горения.

Для надежного обеспечения процесса зажигания дуги необходимо достаточно

высокое, но в то же время безопасное для работающего напряжение

холостого хода источника питания. Обычно напряжение зажигания

дуги больше напряжения ее горения на переменном токе в 1,2-2,5

раза, а на постоянном токе – в 1,2-1,4 раза. Продолжительность

установления дугового разряда составляет 10-100 мкс.

Непрерывное горение дуги будет поддерживаться,

если приток энергии компенсирует ее потери. Горящая дуга может

быть растянута до определенной максимальной длины, после чего

она гаснет. Эту величину называют разрывной длиной дуги. Чем выше

степень ионизации в дуговом промежутке, тем длиннее может быть

дуга.

Разрывная длина дуги характеризует

стабильность ее горения, зависящую от целого ряда факторов: температуры

катода, его эмиссионной способности, степени ионизации среды и

состава свариваемых материалов.

К технологическим характеристикам

дуги относят также пространственную устойчивость и эластичность.

Под пространственной устойчивостью понимают

способность сохранения дугой неизменного пространственного положения

относительно электродов в режиме устойчивого горения, а под

эластичностью – возможность отклонения дуги без

затухания от ее естественного положения в пространстве под действием

внешних факторов. Такими факторами могут быть магнитные поля и

ферромагнитные массы.

Отклонение столба дуги под действием

магнитного поля, наблюдаемое в основном при сварке на постоянном

токе, называют магнитным дутьем. Его

появление объясняется тем, что на участках изменения направления

тока возникают магнитные поля разной напряженности. Дуга служит

своеобразной газовой токоведущей вставкой между электродами и

подобно любому проводнику взаимодействует с магнитными полями.

При этом столб сварочной дуги можно рассматривать как гибкий проводник,

который под действием магнитного поля способен перемещаться, деформироваться

и удлиняться, что приводит к отклонению дуги в сторону, противоположную

большей напряженности поля.

При сварке на переменном токе, когда

полярность меняется с удвоенной частотой, явление магнитного дутья

выражено значительно слабее.

Отклонение дуги при сварке вблизи

ферромагнитных масс (железо, сталь) объясняется тем, что силовые

линии собственного магнитного поля дуги проходят в основном через

ферромагнитную массу, обладающую высокой магнитной проницаемостью.

В то же время около дуги, в воздушном промежутке со стороны ферромагнитной

массы, плотность силовых линий собственного магнитного поля уменьшается.

Дуга в этом случае отклоняется в сторону таких масс.

Магнитное дутье ухудшает проплавление

металла и формирование сварного шва. Для его устранения изменяют

место токоподвода к изделию (рис. 2.6, а-в) или угол наклона электрода,

вблизи сварного соединения размещают балластные ферромагнитные

массы (рис. 2.6, г), выравнивающие асимметрию магнитных полей,

или заменяют постоянный ток переменным. |

|

|

электрода на заготовку; отвод электрода на 3-6 мм; возникновение

устойчивого электрического разряда.

электрода на заготовку; отвод электрода на 3-6 мм; возникновение

устойчивого электрического разряда.

Устойчивость

дуги улучшается с повышением напряжения холостого хода сварочного

источника (его измеряют при отключенной нагрузке). Однако этот

параметр ограничен требованиями безопасности обслуживающего

персонала и не должен превышать 80 В.

Устойчивость

дуги улучшается с повышением напряжения холостого хода сварочного

источника (его измеряют при отключенной нагрузке). Однако этот

параметр ограничен требованиями безопасности обслуживающего

персонала и не должен превышать 80 В. Воздействие магнитных полей на дугу прямо пропорционально квадрату

силы тока и становится заметным при сварочных токах более 300

А.

Воздействие магнитных полей на дугу прямо пропорционально квадрату

силы тока и становится заметным при сварочных токах более 300

А.

Дуга

косвенного действия используется при специальных видах сварки

и атомно-водородной сварке.

Дуга

косвенного действия используется при специальных видах сварки

и атомно-водородной сварке. Во время горения дуги напряжение, подаваемое от источника питания,

значительно снижается и достигает значения, необходимого для ее

устойчивого горения. В процессе горения дуги сила тока и напряжение

находятся в определенной зависимости друг от друга.

Во время горения дуги напряжение, подаваемое от источника питания,

значительно снижается и достигает значения, необходимого для ее

устойчивого горения. В процессе горения дуги сила тока и напряжение

находятся в определенной зависимости друг от друга. Более

полная стабилизация горения дуги достигается, если достаточная

степень ионизации столба дуги обеспечивается при низких напряжениях

дуги в процессе сварки. Поэтому вторым условием зажигания

и устойчивого горения дуги является введение в состав

покрытия электродов или флюса элементов, обладающих низким потенциалом

ионизации, таких, как калий, натрий, барий, литий, алюминий и

кальций, а также солей щелочных и щелочноземельных металлов.

Более

полная стабилизация горения дуги достигается, если достаточная

степень ионизации столба дуги обеспечивается при низких напряжениях

дуги в процессе сварки. Поэтому вторым условием зажигания

и устойчивого горения дуги является введение в состав

покрытия электродов или флюса элементов, обладающих низким потенциалом

ионизации, таких, как калий, натрий, барий, литий, алюминий и

кальций, а также солей щелочных и щелочноземельных металлов. является

включение в сварочную цепь последовательно с дугой индуктивного

сопротивления, что позволяет вести сварочные работы металлическими

электродами на переменном токе при напряжениях сварочного трансформатора

60-65 В и стандартной частоте тока.

является

включение в сварочную цепь последовательно с дугой индуктивного

сопротивления, что позволяет вести сварочные работы металлическими

электродами на переменном токе при напряжениях сварочного трансформатора

60-65 В и стандартной частоте тока.