| |

|

|

КАРТА

САЙТА

Степанов,

Б. А. Хранение и сушка древесины [Текст] / Б. А. Степанов

// Выполнение плотничных работ : учебник для учреждений

СПО / Б. А. Степанов. – М. : Академия, 2018. – С. 46-49.

– (ТОП 50. Профессиональное образование). |

Круглые

лесоматериалы в соответствии с ГОСТ 9014.0-75 «Лесоматериалы

круглые. Хранение. Общие требования» по стойкости пород

древесины при хранении к поражению насекомыми, грибами

и растрескиванию подразделяются на два класса стойкости:

стойкие и нестойкие.

В теплое время года древесина

на складах может повреждаться насекомыми и грибами,

а также растрескиваться. Чтобы избежать этого и сохранить

древесину, необходимо правильно ее хранить и использовать

специальные защитные средства.

Древесина на складах хранится в штабелях. Существуют

два способа хранения круглых лесоматериалов (ГОСТ 9014.0-75):

влажный и сухой.

Обмазывание торцов влагозащитными

замазками является дополнительной мерой сохранения влаги

в древесине. Перед нанесением влагозащитных замазок

торцы лесоматериалов очищают от льда, снега, грязи и

подсушивают.

Сухим способом

хранят предварительно окоренные лесоматериалы сухопутной

поставки и лесоматериалы, используемые в круглом виде.

Для хранения сухим способом лесоматериалы укладывают

в штабели с рядовой укладкой, затеняют и замазывают

торцы.

При выборе способа хранения

и средств защиты необходимо учитывать данные о стойкости

древесных пород против насекомых, грибов и растрескивания.

Правильное хранение пиломатериалов

(ГОСТ 3808.1-80 «Пиломатериалы хвойных пород. Атмосферная

сушка и хранение» и ГОСТ 7319-80 «Пиломатериалы и заготовки

лиственных пород. Атмосферная

сушка и хранение») должно обеспечивать предохранение

древесины от поражения грибами и насекомыми, растрескивания

и коробления. В процессе хранения пиломатериалов на

открытом воздухе осуществляется их атмосферная сушка

практически до транспортной влажности (22 %). Одновременное

решение задач по хранению и сушке – обязательное условие

сохранения качества древесины. Кроме этого атмосферной

сушки в ряде случаев оказывается достаточно, чтобы использовать

древесину по назначению, например, для конструкций,

эксплуатируемых на открытом воздухе. Применение

атмосферной сушки в сочетании с последующей камерной

позволяет снизить стоимость сушки и получить высококачественный

материал требуемой влажности и с допустимыми величинами

внутренних напряжений.

Атмосферная сушка –

очень сложный процесс, который трудно поддается контролю

и слабо управляем.

Высушивание

пиломатериалов на открытом воздухе зависит:

-

от климатических условий;

-

температуры и влажности воздуха;

-

времени года;

-

месторасположения склада.

Атмосферная

сушка требует много времени, большой территории

под склад, значительных затрат ручного труда. Для атмосферной

сушки важное значение имеет выбор места для склада,

правильное размещение проездов и штабелей по отношению

к господствующим ветрам, соблюдение правил укладки пиломатериалов

в штабель, конструкция штабеля и его элементов (фундамента,

прокладок, крыш и др.), тщательная подготовка места

для склада.

Пиломатериалы

хранят и сушат в штабелях. Штабель пиломатериалов

должен быть выложен правильной геометрической формы

– боковые и торцовые поверхности должны быть строго

вертикальны. Средние размеры штабеля: ширина 1,8-2,4

м, высота 2,6-5 м, длина 6,5-6,8 м. Штабели укладывают

на фундаментах из железобетонных, бетонных и деревянных

опор и балок. Деревянные элементы фундаментов должны

быть антисептированы. Высота фундамента должна быть

не менее 50 см.

Штабели пиломатериалов

бывают рядовые и пакетные. При укладке пиломатериалов

в рядовые штабели учитывают размерно-качественные группы,

сорта, породы и приемы раскладки.

При укладке для сушки пиломатериалы

хвойных пород условно подразделяют на три группы:

-

пиломатериалы первой группы укладывают в штабели на

сухие антисептированные прокладки-рейки сечением 25

х 40 мм. Крайние прокладки кладут заподлицо с торцами

досок или брусков;

-

пиломатериалы второй группы укладывают в штабели на

прокладки из тех же досок, при этом торцы должны быть

убраны в штабель с глубоким потаем;

-

пиломатериалы

третьей группы укладывают в штабели на прокладки из

тех же досок и брусков, при этом крайние прокладки

располагают заподлицо с торцами досок и брусков.

При

укладке пиломатериалов в штабель должны соблюдаться

размеры промежутков (шпаций) в целях улучшения проветривания

штабеля и испарения влаги. Для равномерного высыхания

пиломатериалов и лучшей вентиляции посередине штабеля

оставляют вертикальный канал шириной 40-60 см (в зависимости

от времени года). В горизонтальном направлении движение

воздуха происходит под действием ветра по каналам в

штабеле, устраиваемым на высоте 1 и 2 м от нижнего ряда

пиломатериалов.

Размеры промежутков (шпаций)

при укладке хвойных пиломатериалов зависят от климатических

зон, ширины и толщины пиломатериалов.

Вся территория России

разбита на четыре климатические зоны:

-

северная (северные области европейской части РФ, север

Урала и Сибири);

-

северо-западная (Карелия, западные области европейской

части РФ);

-

центральная (центральные области европейской части

РФ, Южная Сибирь);

-

южная (южные области РФ).

Горизонтальные

ряды досок, брусков отделяют друг от друга прокладками.

В качестве прокладок используют специально заготовленные,

высушенные и антисептированные рейки или те же доски,

которые укладывают в штабель для хранения и сушки.

Для уменьшения растрескивания

торцы досок укладывают впотай на половину ширины прокладки.

Над рядовыми и пакетными

штабелями делают односкатные или двускатные крыши. Крыша

должна быть съемная, инвентарная, из двух рядов досок

толщиной 22-25 мм и шириной не менее 150 мм, без гнили,

синевы, выпадающих сучков и сквозных трещин. Уклон крыши

должен составлять 6 см на 1 погонный (пог.) м ее длины;

свесы по обе стороны ската должны быть не менее 50 см.

Несоблюдение правил хранения

и сушки: нарушения однородности подбора пиломатериалов

по толщине, ширине и сорту в пакетах, ширины промежутков

при укладке, отсутствие вертикальных и горизонтальных

каналов, уменьшение высоты подштабельных оснований, невертикальность

укладки прокладок одна под другой – отрицательно влияет

на качество сушки пиломатериалов, приводит к снижению

их сортности и может даже привести к их непригодности

для использования по назначению.

|

| |

Дополнительная

информация

учебно-практического назначения: |

| |

|

| |

| |

| |

|

| |

| |

| |

|

| |

| |

|

|

| |

|

| |

|

| |

|

| |

|

| |

|

| |

|

| |

|

| |

|

| |

|

| |

|

| |

|

| |

|

| |

|

| |

|

| |

|

| |

|

| |

|

| |

|

| |

|

| |

|

| |

|

| |

|

Теодоронский,

В. С. "Озеленение населенных мест с основами градостроительства"

см. здесь....

|

| |

| |

|

| |

"Закономерности

географического распространения почв"

см. здесь.... |

| |

| |

|

|

| |

|

| ПОЛНОТЕКСТОВАЯ

ИНФОРМАЦИЯ

УЧЕБНО-ПРАКТИЧЕСКОГО НАЗНАЧЕНИЯ

Данный полнотекстовый

блок информации подготовлен на основе учебников

и учебных пособий из книжного фонда библиотеки КМК.

Он предназначен в помощь учебному процессу по строительным специальностям.

|

| |

-

Отбор

древесины для столярных работ [Текст] // Столярные, плотничные,

стекольные и паркетные работы : настольная книга столяра,

плотника, стекольщика и паркетчика / сост. Е. М. Костенко.

– К. : Основа, 2000. – С. 18-24.

|

Столярные

работы бывают белодеревными и краснодеревными. Исходным

материалом для белодеревных работ служит древесина хвойных и

мягких лиственных (береза, липа, тополь), для краснодеревных

– твердая древесина ценных лиственных пород. Для обоих видов

работ применяются породы деревьев с относительной прямолинейностью

ствола и небольшим количеством здоровых сучков.

Влияние свойств древесины на выбор

материала. Чтобы правильно выбрать древесину,

необходимо знать свойства древесных пород.

Хвойные породы используют в качестве

основы при облицовывании деталей шпоном из твердых ценных пород;

твердые лиственные породы (дуб, бук, березу обычную и карельскую,

грецкий орех, граб, клен обычный и «птичий глаз», ясень и др.)

применяют в натуральном, цельном виде. В мозаичных работах используют

шпон лиственных и хвойных пород. Для резьбы по дереву при последующем

травлении и крашении древесины в темный цвет выбирают только

некоторые лиственные породы – липу, осину, иву, рябину, березу.

Если хотят оставить натуральный цвет деталей резного изделия,

то для его изготовления берут грушу, клен, грецкий орех, каштан,

дуб и др.

Хвойные породы в основном имеют

мягкую древесину, поэтому для лицевых деталей в изделиях используются

редко. Это связано с тем, что мягкая древесина чувствительна

к механическим повреждениям и ударам. Практика показывает, что

при соблюдении требований к технологическому процессу хвойные

породы можно с успехом использовать для изготовления мебели.

Изделия небольших размеров изготовляют

в основном из хвойной древесины без сучков, с красивыми, ярко

выраженными годичными слоями (кипарис, можжевельник, лиственница,

красная сосна и др.). Ель с большим количеством сучков, а также

белая сосна и пихта – породы, требующие дополнительной декоративной

отделки тонированием или орнаментальной резьбой. Древесина хвойных

пород легко окрашивается, но при интенсивной окраске цветовой

гон глушит ее декоративные достоинства.

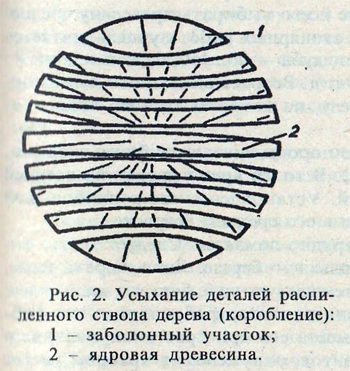

При высыхании древесина сжимается

в объеме и подвергается естественному короблению.

В столярном деле нужно правильно

определять время сушки дерева, поскольку и недосушенный, и пересушенный

материал в одинаковой степени непригоден для работы. В условиях

эксплуатации с нормальной влажностью среды пересушенная древесина

неизбежно впитает влагу воздуха и покоробится. На нормальное

состояние древесины пагубно влияет и переменное изменение температуры:

материал при этом трескается.

На состояние древесины, ее сушку

и разбухание влияет ряд причин: время заготовки, длительность,

условия выдержки и т.п. У дерева, заготовленного зимой, древесина

(по сравнению с летней заготовкой) менее влажная, так как в

этот период оно замедляет свой рост. Необходимо помнить, что

недосушивание и пересушивание сильнее всего сказываются на твердых

и плотных породах и слабее – на мягких и рыхлых. Для изделия

необходимо подбирать древесину однородных по структуре пород,

чтобы степень усыхания заготовок была одинаковой.

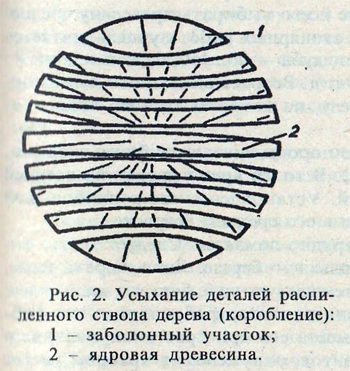

У распиловочного материала при

высыхании наблюдаются прогибы и выпуклости (рис. 2), т. е. происходит

его коробление. У центровой доски коробление будет едва заметным,

поскольку твердая ядровая древесина усыхает значительно меньше

заболони.

Пригодность

столярного материала в какой-то степени можно определить по

наружным признакам ствола сваленного дерева. При отборе древесины

обращают внимание на лучевые трещины в торце: отсутствие их

или наличие мелких трещин свидетельствует о доброкачественности

материала; глубокие трещины являются признаком его низкого качества.

При глубоких лучевых трещинах в стволе могут быть полости, которые,

например, у сосны, заполняются смолистым веществом – живицей

(этот дефект сосны называют засмолком). Если трещины идут по

годичным слоям древесины, т. е. дугами, то такое дерево непригодно

для столярных работ.

При выборе древесины мягких хвойных

пород обращают внимание па плотность годичных слоев. Чем они

гуще и переходы их плавнее, тем древесина плотнее и однороднее,

а значит качественнее. Широкослойность древесины указывает на

ее рыхлость и незначительную прочность; изделия из такой древесины

не должны подвергаться резким и переменным нагрузкам. Параллельность

годичных слоев свидетельствует об относительной прямолинейности

древесины в продольном разрезе, а следовательно, о доброкачественности

материала.

У отдельно растущих деревьев после

валки и распиловки можно наблюдать непараллельность древесных

волокон, т. е. косослойность. Вместе с косослойностью у таких

деревьев ядровая часть смещена к заболони. Древесина

с этими дефектами больше трескается и сильнее коробится.

При отборе древесины следует обращать внимание на возраст дерева.

Молодая древесина мягкая и рыхлая, а старая в большей степени

подвержена гниению, поэтому лучше всего выбирать древесину среднего,

зрелого периода роста. Так, для столярных работ лучшей считается

древесина сосны в возрасте 80...90 лет, дуба – 80...150, березы

и ясеня – 60...70, ели – 120, ольхи – 60 лет и т. д. Возраст

сваленного дерева определяют по его поперечному разрезу, на

котором хорошо видны годичные слои.

В столярном деле одни древесные породы

считаются более гибкими, другие – менее гибкими (упругими).

В то же время древесина осенней заготовки более гибкая, чем

зимней. Установлено, что в наибольшей степени гибкость дерева

проявляется в его среднем возрасте.

Гибкая порода легко гнется, но

трудно ломается. Следует знать, что по гибкости сосна уступает

липе, а ольха – березе. Липа, береза, ильм, осина являются наиболее

гибкими; затем следуют дуб, бук, ель, ясень, клен; наименее

гибкими считаются лиственница, ольха, граб, пихта, сосна. Гибкость

дерева во многом зависит от места его произрастания, наличия

в почве различных питательных элементов, окружения, в котором

растет дерево (в гуще леса или на открытом месте), наличия сучков

и т. д.

В столярном деле при гнутье древесины очень важным является

такое ее свойство, как вязкость. При высокой вязкости дерево

гнется по всем направлениям не ломаясь, но и не принимая прежней

прямолинейности. Таким качеством обладают клен, вяз, можжевельник,

орешник, береза, ясень, лиственница, бук, молодой дуб и т. д.;

хрупкими породами считаются ольха, осина, ель и др.

В большой мере на вязкость и хрупкость

древесины оказывает влияние почва, на которой растет дерево.

Так, если сосна и бук росли на влажной почве, то их древесина

будет иметь высокую вязкость, а если на сухой – то среднюю.

Дуб имеет высокую хрупкость, если произрастает во влажной или

слишком сухой среде. В производственных условиях для получения

однородной вязкости определенные породы перед обработкой предварительно

пропаривают, насыщая древесину влагой, а затем подвергают гнутью.

Древесина имеет свойство раскалываться

по направлению волокон, и чем более прямолинейна ее структура,

тем легче она раскалывается. Плотные и гибкие породы раскалываются

легче мягких. Сучковатость, свилеватость, наплывность и перепутанность

древесных волокон снижают степень раскалываемости. Легче раскалываются

дуб, бук, ясень, ольха, ель и др., труднее – груша, тополь,

граб и т. д. Для резьбы подбирают породы с более низкой степенью

раскалываемости.

Долгое хранение древесины снижает

ее прочность, поэтому столяр должен соблюдать условия хранения

материала, а готовые изделия защищать от атмосферных влияний,

покрывая их лаками, мастиками и т. п.

Отбирая материал для столярных работ, столяры обращают внимание

на цвет в разрезе или в отщепе древесины. Если ее цвет неравномерный

или слишком яркий, то это свидетельствует о начавшемся грибковом

заболевании. Такое дерево, непригодно

для столярной работы.

Сучки в деталях конструкций нежелательны,

так как снижают прочность древесины. При высушивании древесины

они обычно выпадают. У хвойных пород полость выпавшего сучка

заполняется смолистым веществом, и тогда наблюдается «табачный»

сучок. Материал с наличием большого количества сучков используют

для неответственных конструкций.

Пиломатериалы

и продукты переработки древесины. Древесные материалы

бывают в виде распиленной, измельченной и клееной древесины,

а также шпона.

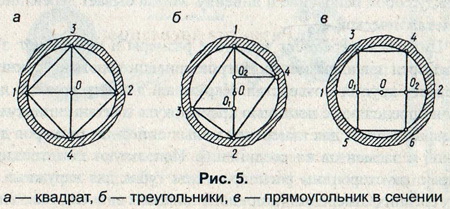

Распиловочный сортамент, используемый

в столярном производстве, получается в результате распиловки

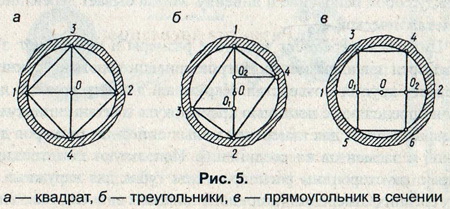

ствола дерева (рис. 3). Сортамент пиломатериалов определяется

наличием различных дефектов древесины и зависит от точности

ее распиловки, чистоты обработки и степени покоробленности.

Приобретая или заготавливая материал, исходят из его размеров

и необходимого объема. Материала заготавливают всегда чуть больше,

чем необходимо, учитывая скрытый брак заготовок.

Наиболее употребительные размеры

пиломатериалов для работы в домашних условиях следующие: досок

– толщина 13...45, ширина 80...250 мм; брусков – соответственно

50...100 и 80...200 мм; брусьев – сечение 130...250x130...250

мм. Длина пиломатериалов – не более 6,5 м.

Для столярной заготовки используют обычно

необрезные доски, выпиленные ближе к центру ствола. Они в меньшей

степени подвержены усадке и высыханию. Для небольших изделий

используют и дефектные в целом доски: со сбежистостью, кривизной,

трещинами, незначительным косослоем, сучковатостью.

Материал для столярных изделий

покупают в магазинах. Но не следует забывать, что для их изготовления

можно использовать старую мебель, тарную дощечку, отходы пиломатериалов,

старый паркет, элементы разбираемых деревянных построек, балочных

перекрытий и т. д.

Продуктами переработки древесины

являются строганый и лущеный шпон, фанера, древесностружечные

и древесноволокнистые плиты.

Строганый и лущеный

шпон служит материалом для облицовочных и мозаичных

работ. В магазины шпон поступает с деревообрабатывающих комбинатов

или мебельных фабрик в пачках различной длины и ширины. Получают

его при строгании или лущении древесины: лущеный – березы, ольхи,

ели, сосны, бука, липы и других пород со слабовыраженной текстурой,

строганый – грецкого ореха, ясеня, бука и т. д. Строганый шпон

используют, как правило, для облицовывания мебели, а лущеный

– столярных и древесностружечных плит. Для облицовывания в домашних

условиях рекомендуется шпон толщиной 0,6...1,5 мм.

Кроме строганого и лущеного шпона, для

облицовывания изделий в столярном деле используют еще пиленый

шпон толщиной от 1 до 12 мм. В домашних условиях

такой шпон получают, распиливая древесину обыкновенной одноручной

пилой с соответствующим разводом зубьев. Пиленый шпон используют

для облицовывания небольших изделий.

Фанера

состоит из нескольких (три, пять и более) склеенных слоев лущеного

шпона. Основными породами древесины, используемой для изготовления

фанеры, являются ольха, береза, бук, сосна, липа и др. В продажу

фанера поступает шлифованной и нешлифованной с маркировкой согласно

применяемым клеевым составам. Фанеру применяют в качестве конструкционного

и облицовочного материала. Оклеивают ее строганым шпоном ценных

пород – дуба, ясеня, березы, бука, грецкого ореха, красного

дерева, клена и т. д. Вместо шпона фанеру можно облицовывать

декоративными пленками или декоративной бумагой. Толщина фанеры

– от 3 до 18 мм.

Столярные плиты

– это склеенные между собой рейки, облицованные лущеным шпоном

или фанерой. Для облегчения конструкций изготовляют также плиты,

в которых рейки размещены блоками с образованием пустот. Щиты,

изготовленные таким образом, не гнутся и не трескаются. Толщина

столярных плит – 16...50 мм. В домашних условиях мастер может

изготовить столярную плиту сам, используя соответствующие материалы

и инструмент. Столярные плиты используют для изготовления предметов

мебели.

Древесностружечные плиты

(ДСП) изготовляют из древесины и ее отходов, которые

измельчают, сушат, сортируют, смешивают со связующим, формуют

и при определенном давлении и температуре прессуют. Толщина

плит – 10...20 мм. Плиты бывают водостойкие и неводостойкие,

разной плотности, шлифованные и нешлифованные. ДСП применяют

в основном для устройства перегородок, обшивки каркасов конструкций

и изготовления отдельных предметов мебели.

Древесноволокнистые плиты

(ДВП) также изготовляют из дробленой древесины, которая

проходит дополнительную специальную обработку. Толщина ДВП –

2,5...25 мм. Плиты имеют различные плотность, водостойкость

и степень звукопоглощения. ДВП повышенной твердости применяют

для облицовывания каркасов мебели, щитовых конструкций раздвижных

дверей, перегородок и т.п.

Использование коры.

В мозаичных работах используется кора некоторых деревьев. Наиболее

широко применяется кора березы (береста), сосны в возрасте 45...60

лет, ивы, молодых побегов розового куста и т. д.

Бересту заготавливают в мае – июне, когда особенно сильное сокодвижение.

Лучше других – кора с обычной березы, особенно с деревьев, растущих

на умеренно-влажных грунтах: она чистая, без черных отметин

и штрихов. Бересту отслаивают со срубленного дерева острым еловым

или рябиновым клином по сделанным предварительно надрезам. После

отделения от дерева ее тщательно протирают тканью; хранят в

пачках под грузом в прохладном затененном месте. Перед работой

бересту вымачивают в горячей воде, после чего она становится

мягкой и податливой. Иногда береста бывает толще строганого

шпона, и чтобы сделать ее тоньше, снимают несколько внутренних

слоев. В процессе работы на бересту давить не рекомендуется,

потому что она от этого уплотняется и темнеет. Под лаком береста

также немного темнеет.

Кора сосны

сверху имеет красно-оранжевую чешуйчатую структуру, под которой

расположен зеленый подслой – молодая кора, легко снимаемая со

ствола. Бить по коре не рекомендуется, так как в местах удара

появляется почернение. После снятия с дерева кору сосны подсушивают

до исчезновения излишков влаги. При высыхании она немного темнеет.

После покрытия лаком цвет коры становится насыщеннее. Применяется

кора сосны в основном для вставок, где необходим природный зеленый

цвет, в растительных орнаментах и т.д.*

Для определения влажности древесины на свежий скол отщепа от

заготовки кисточкой наносят спиртовой раствор йода. Если дерево

заготовлено зимой (менее сырое), то прожилки приобретут темно-фиолетовый

оттенок, если летом (более сырое) – желтоватый.

-

Если при ударе молотом или обухом топора по торцу заготовки

получается глухой звук – древесина сырая, если звонкий – сухая.

Однако определить таким образом влажность сучковатой заготовки

трудно, так как наличие сучков будет усиливать «звучание»

древесины.

-

Лучше всего влажность древесины определить по стружке, снимаемой

фуганком с заготовки. Древесина будет сырая, если тонкую и

длинную стружку можно завязать в узел, и сухая, если стружка

ломается.

-

Плотность древесины можно определить по степени насыщения

ее влагой. Так, чтобы отобрать дубовую доску высокого качества,

одинаковые по размеру образцы нескольких досок помещают на

несколько часов в воду, после чего их взвешивают. Самый тяжелый

образец будет самого низкого качества, так как он впитал много

воды, а это значит, что у него древесина менее плотная, чем

у остальных.

-

В соках, которыми питается дерево во время своего роста, содержится

много различных солей. При высыхании древесины они остаются

в порах клетчатой структуры дерева, куда при определенных

условиях поступает и влага с воздухом. Это способствует загниванию

материала заготовок. Чтобы избавиться от солей, заготовки

с грузом опускают на чистое речное дно комлем против течения.

Через определенное время (обычно 7...8 месяцев) вода вымоет

из древесины все соли. После сушки дерево становится очень

прочным, почти не коробится и не трескается. Следует помнить,

что не каждое дерево можно таким способом освобождать от солей,

так как многие породы во влажной среде загнивают. Поэтому

выщелачиванию подлежат лишь те породы, которые выносливы к

пребыванию во влажной среде: дуб, сосна, ольха, тис и некоторые

другие.

|

-

Рахманов,

И. К. Разметка древесины [Текст] / И. К. Рахманов // Столяр-плотник

: учебное пособие / И. К. Рахманов. – 2-е изд. – Ростов н/Д.

: Феникс, 2015. – С. 26-32. – (Начальное профессиональное

образование).

|

|

|

Перед

началом обработки материалов (бревен, брусьев, досок, брусков,

фанеры, древесных плит и др.), а также полученных из них заготовок

оценивают их качество, измеряют и размечают. Разметка состоит

в нанесении на поверхность материала или заготовки линий (рисок),

которые определяют габариты (контуры формы и размеры) будущих

заготовок или деталей и элементов их соединений согласно чертежу.

При этом учитывают величину установленных припусков (запасов размеров)

на механическую обработку по длине, ширине и толщине заготовки,

а также недопускаемые пороки и дефекты древесины.

Деталь – это отдельная

структурная единица столярно-плотничного изделия или конструкции,

изготовляемая из однородного материала без применения сборных

операций. В результате сборки (соединения и крепления) деталей

получают сборочные единицы (коробки, створки, фрамуги окон) и

готовые изделия (дверные и оконные блоки).

Припуском на обработку

называют разность между размерами заготовки и получаемой из нее

детали. В размер припуска на обработку входит ширина пропила,

который производят пилой при раскрое материала на заготовки. При

выполнении разметки необходимо учитывать влажность применяемой

древесины. Если влажность древесины более 20 %, следует добавлять

припуск и на ее усушку по ширине, длине и толщине заготовки. Величина

усушки древесины по длине (вдоль волокон) незначительна.

При изготовлении деталей малых размеров

целесообразно применять заготовки, кратные

по длине, ширине и толщине. В этом случае из одной заготовки путем

ее раскроя получают затем несколько однократных заготовок. Для

кратных заготовок необходимо учитывать припуски на пропилы для

их деления на однократные заготовки. При разметке выпускаемых

в сухом товарном виде (влажность 8±2 %) древесных плит, фанеры

и шпона выбирают стандартную их толщину и учитывают припуски только

на обработку по длине и ширине заготовок, а также ширину необходимых

пропилов для получения однократных заготовок. Припуски на обработку

и усушку древесины и обработку древесных плит регламентированы

стандартами.

Контрольно-измерительные

и разметочные инструменты. Для выполнения разметки

и контроля точности обработки заготовок и деталей применяют различные

инструменты, приборы и приспособления. Под точностью обработки

понимают соответствие формы и размеров изготовления детали требованиям

чертежа и технических условий.

Правильная разметка обеспечивает

необходимую точность обработки заготовок и деталей и экономное

использование материалов.

Линейные размеры измеряют рулеткой, метр-рулеткой, складным метром

и разными линейками с миллиметровыми, сантиметровыми, дециметровыми

и метровыми делениями.

Угольник

служит для проверки и откладывания прямого угла (90°) при разметке

и обработке материалов и заготовок.

Ерунок предназначен

для разметки и контроля углов 45° и 135°. Он состоит из основания,

к которому жестко прикреплена деревянная или металлическая линейна

под углом 45°.

Малка служит

для измерений по образцу и перенесения их на заготовки при разметке.

Она имеет шарнирно-соединенное между собой основание и линейку.

Малка бывает деревянной и металлической.

Циркулем

переносят заданные размеры и описывают окружности при их разметке.

Нутромером измеряют внутренний диаметр круглого отверстия. Наружный

диаметр круглой детали определяют с помощью кронциркуля

и штангенциркуля, которые служат для измерения малых

линейных размеров деталей и элементов их соединений. Используют

штангенциркуль с двусторонним расположением губок для наружных

и внутренних измерений (ширины и толщины деталей, толщины щитов

и гребней, ширины проушин) и линейкой для определения глубины

гнезд, пазов и отверстий.

Штангенциркуль

– раздвижной металлический инструмент, который имеет штангу с

основной шкалой, рамку с зажимным винтом и дополнительной шкалой

(кониусом) и линейку глубины. Рамка может передвигаться вдоль

штанги в зависимости от величины определяемого размера. При измерении

сначала отсчитывают целые миллиметры, которые прошли по штанге

крайняя левая черта кониуса, а затем – десятые доли миллиметра

по полному совпадению деления кониуса с любым делением штанги.

Штангенциркуль может быть с точностью измерения от 0,1 до 0,05

мм.

Уровень

служит для проверки горизонтальности и вертикальности поверхностей

столярно-плотничных изделий и конструкций (оконных и дверных блоков,

балок и лаг, полов, стоек). Он имеет деревянный или металлический

брусок, в котором помещена дугообразная стеклянная трубка со спиртом

и воздушным пузырьком. При совпадении кромки бруска уровня с горизонтальным

или вертикальным положением проверяемых элементов воздушный пузырек

расположится между двумя отметками на трубке.

Скобой

размечают шипы и проушины. Она имеет деревянный брусок с поперечной

четвертью на одном конце.

Рейсмус

служит для нанесения разметочных рисок, параллельных одной из

поверхностей размечаемой заготовки и друг другу.

Отвес

– применяют для проверки вертикальности установки

столярно-плотничных изделий и конструкций. Он состоит из шнура

с привязанным к нему цилиндрическим металлическим остроконечным

внизу грузом. Отвес

– применяют для проверки вертикальности установки

столярно-плотничных изделий и конструкций. Он состоит из шнура

с привязанным к нему цилиндрическим металлическим остроконечным

внизу грузом.

Микрометр

с ценой деления шкалы 0,01 мм снабжен скобой с измерительной пяткой,

с микрометрическим винтом и барабаном. Торцевая поверхность винта,

обращенная к пятке, является измерительной. Трещетка предназначена

для достижения постоянного измерительного усилия. Сотые доли миллиметра

отсчитывают по круговой шкале барабана. Указателем является продольный,

проведенный на стебле.

Угломер используют

для измерения величины углов наклона двух смежных поверхностей.

Угломеры бывают с кониусом и оптические. Угломер с кониусом позволяет

определить углы наружные от 0 до 180° и внутренние от 40 до 180°

с погрешностью не более ±5°. Для измерения угловых параметров

режущей части инструментов применяют оптические угломеры. Они

снабжены лупой, это обеспечивает отсчет величин углов с погрешностью

не более 10” (угловых секунд).

Приемы разметки.

Разметку выполняют на верстаке, рабочем столе или непосредственно

на строительной площадке. Разметочные линии проводят карандашом

или отбивкой намеленным шнуром, а риски – шилом, чертилкой, специальным

косым ножом или широкой стамеской. Твердые карандаши используют

для разметки древесины твердолиственных пород. При разметке нестроганых

пиломатериалов лучше применять столярный или плотничный карандаш,

у которого толстый сердечник, а его поперечное сечение имеет эллиптическую

форму. Не следует применять химические карандаши, которые оставляют

на древесине трудно стираемые следы. При проведении разметочной

линии фаску карандаша необходимо прижимать к кромке направляющего

инструмента (линейки, угольника, шаблона).

Для разметки окружности ножки циркуля

с помощью линейки или штангенциркуля раздвигают на размер радиуса

окружности. Находят и размечают центр окружности путем проведения

двух взаимно перпендикулярных линий. Поставив одну ножку циркуля

в центр окружности, вращением другой ножки проводят риску заданной

окружности.

При выполнении плотничных работ

разметочные линии наносят отбивкой по поверхности материала натянутым

шнуром, натертым мелом или древесным углем. Для проведения нескольких

коротких и параллельных друг друга рисок можно использовать скобу.

Разметка требует значительных трудозатрат и более высокой квалификации

рабочего, поэтому нужно изготовлять шаблоны и применять разметочные

приспособления.

Для разметки используют накладные

шаблоны разного назначения. Они могут иметь различные формы, размеры

и конструкции (плоские и коробчатые). Шаблоны изготовляют из досок,

фанеры, твердых древесноволокнистых плит или из листового металла.

Шаблоны должны иметь контуры (или вырезы) по форме размечаемых

элементов, соединений деревянных деталей. Шаблон накладывают на

размечаемую заготовку, а затем карандашом или чертилкой обводят

необходимые контуры.

Разметку следует выполнять правильно

и аккуратно. Она должна обеспечивать получение качественных заготовок

и деталей требуемых форм и размеров при наименьшей трудоемкости

их изготовления. При разметке необходимо предусматривать рациональный

расход материалов при минимальном количестве образующихся древесных

отходов (обрезков, опилок, стружек), стремиться к получению наибольшего

полезного выхода заготовок и деталей из использованного материала.

|

| |

-

Степанов,

Б. А. Основы резания древесины [Текст] / Б. А. Степанов //

Выполнение столярных работ : учебник для учреждений СПО /

Б. А. Степанов. – М. : Академия, 2018. – С. 78-82. – (ТОП

50. Профессиональное образование).

|

Все способы механической обработки

древесины подразделяются на две группы:

-

с нарушением волокон – пиление,

строгание, фрезерование, долбление, сверление, циклевание

и шлифование;

-

без нарушения волокон – гнутье,

прессование и лущение шпона.

Обработка

древесины в основном ведется с нарушением волокон, а самым распространенным

методом является резание.

Различают резание:

-

со стружкообразованием – пиление, строгание, фрезерование,

долбление, сверление, циклевание и шлифование;

-

без отделения стружки – получение шпона на лущильных станках,

раскалывание древесины, раскрой шпона и др.

Обработка

древесины проводится инструментами, которые имеют различное

число резцов:

Процесс

резания происходит следующим образом: под действием силы металлический

резец (нож), который имеет форму клина, внедряется в древесину

режущей кромкой (лезвием), перерезает волокна и отделяет их

в виде опилок или стружки.

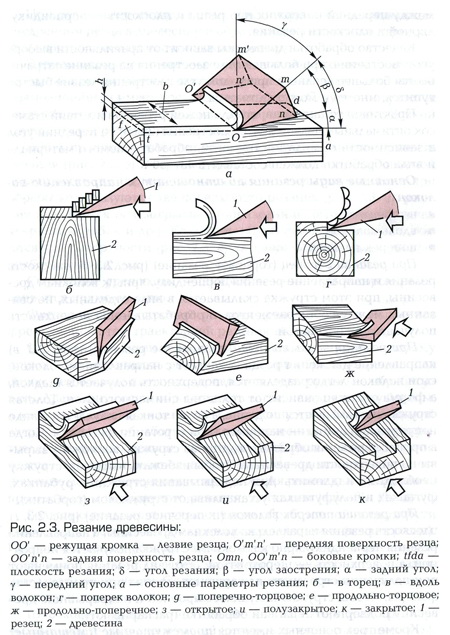

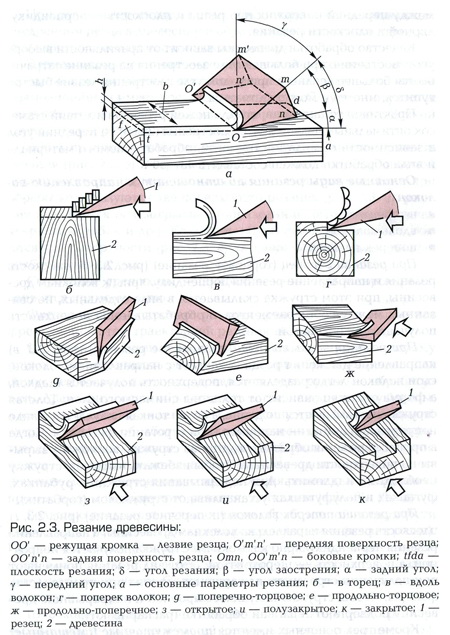

Резец (рис.

2.3, а) имеет форму клина и состоит из режущей кромки (лезвия),

передней, задней и боковых поверхностей. Плоскость, вдоль которой

прямолинейно передвигается режущая кромка резца, называется

плоскостью резания.

Угол  , образуемый передней и задней поверхностями резца, называется

углом заострения, или углом заточки.

, образуемый передней и задней поверхностями резца, называется

углом заострения, или углом заточки.

Угол  , образуемый передней поверхностью резца и плоскостью резания,

называется углом резания.

, образуемый передней поверхностью резца и плоскостью резания,

называется углом резания.

Задний угол  образуется между задней поверхностью резца и плоскостью резания.

Передний угол

образуется между задней поверхностью резца и плоскостью резания.

Передний угол  образуется между передней поверхностью резца и плоскостью, перпендикулярной

к плоскости резания.

образуется между передней поверхностью резца и плоскостью, перпендикулярной

к плоскости резания.

Качество обработки

древесины зависит от правильности выбора угла заострения: при

большем угле заострения на резание затрачивается большее усилие,

а при малом угле заострения лезвие быстро тупится, мнется и

может сломаться.

Практикой установлено, что для ножей

рубанков и лезвий стамесок оптимальным является угол заострения

(25±5)°, а передний угол в зависимости от вида инструмента,

обрабатываемого материала и вида обработки должен составлять

43–50°.

Основные виды резания

по отношению к направлению волокон:

-

в

торец;

-

вдоль волокон;

-

поперек волокон.

При

резании в торец (торцовое резание) (рис. 2.3,

б) плоскость резания и направление резания перпендикулярны к

волокнам древесины, при этом стружка скалывается в виде отдельных,

не связанных между собой элементов, а обрабатываемая поверхность

получается шероховатой.

При резании вдоль

волокон (продольное резание) (рис. 2.3, в) направление

движения резца совпадает с направлением волокон, слои волокон

легко разделяются, поверхность получается гладкой, а форма стружки

зависит от толщины снимаемого слоя. Толстая стружка надламывается

по длине, а более тонкая получается в виде непрерывной ленты

– например, при строгании фуганком. Когда в процессе резания

образуется длинная стружка, возможны вырывы на поверхности древесины.

Чтобы избежать вырывов, стружку необходимо надломить. Для надламывания

стружки в рубанках, фуганках и полуфуганках устанавливают стружколом

(горбатик).

При резании поперек

волокон (поперечное резание) (рис. 2.3, г) плоскость

резания параллельна волокнам древесины, а направление резания

перпендикулярно к волокнам. Стружка получается непрочной, а

поверхность – шероховатой. Этот вид резания применяют при получении

строганого или лущеного шпона при производстве фанеры. Чтобы

стружка получилась прочной и непрерывной, древесину подвергают

тепловой обработке (распаривают).

Кроме трех основных

имеются промежуточные (смешанные) виды резания:

-

поперечно-торцовое (рис. 2.3, д);

-

продольно-торцовое (рис. 2.3, е);

-

продольно-поперечное (рис. 2.3, ж).

При

резании происходит ряд сложных процессов, вызванных внедрением

резца в древесину и образованием элементов стружки. Различают

элементарное и сложное резание.

Элементарное резание

– резание, которое производится только одной прямолинейной кромкой

резца – лезвием, направлено прямолинейно и имеет постоянную

скорость. Стружка получается одинаковой толщины по ширине и

направлению резания. Всякий другой случай резания называется

сложным.

Если в процессе обработки резцом

образуется одна поверхность резания (рис. 2.3, з) и стружка

срезается со всей обрабатываемой поверхности, то такое резание

называется открытым. Если при обработке

образуются две поверхности резания (рис. 2.3, и), резание называется

полузакрытым (образование четверти

в брусках дверных коробок и др.). Когда при обработке древесины

получаются три поверхности (рис. 2.3, к), резание называется

закрытым (выборка паза и др.).

Строгание древесины

– процесс резания, при котором резец движется прямолинейно.

Фрезерование –

процесс резания древесины вращающимися фрезами, при этом траекторией

резания является циклоида.

Свойства древесины

различных пород неодинаковы, поэтому приходится затрачивать

разные усилия при обработке различных пород: чем больше плотность

древесины, тем труднее ее обрабатывать. Древесину сосны обрабатывать

легче, чем древесину березы, а древесину березы – легче, чем

древесину дуба. Меньше усилий затрачивается на обработку влажной

древесины, так как ее сопротивление резанию меньше, чем сухой.

Наибольшее усилие затрачивается на торцовое резание, а наименьшее

– на поперечное. Соотношение между значениями сопротивления

резанию для торцового, продольного и поперечного резания составляет

(4,5-6) : (2-3) : 1.

Большую роль для получения чисто

обработанной поверхности древесины играет качество заточки режущей

кромки (лезвия резца). При работе тупым резцом волокна не перерезаются

и не разделяются, а рвутся и мнутся, в результате чего получается

шероховатая, негладкая поверхность. Острый резец легко разрезает

и разделяет волокна, и поверхность получается чистой.

Шероховатость

поверхности древесины характеризуется размерными показателями

неровностей (риски, ворсистость и мшистость).

Шероховатость поверхности

при обработке зависит:

Гладкая, хорошего качества поверхность

древесины получается при строгании вдоль волокон, при подпоре

волокон перед резцом и надламывании стружки. В рубанках волокна

со стороны подошвы подпирает леток, а надламывается стружка стружколомом

двойного ножа. При работе против волокон получается нечистая поверхность

(отщепы, отколы и шероховатость).

|

|

Отвес

– применяют для проверки вертикальности установки

столярно-плотничных изделий и конструкций. Он состоит из шнура

с привязанным к нему цилиндрическим металлическим остроконечным

внизу грузом.

Отвес

– применяют для проверки вертикальности установки

столярно-плотничных изделий и конструкций. Он состоит из шнура

с привязанным к нему цилиндрическим металлическим остроконечным

внизу грузом.