| |

|

| |

|

|

КАРТА

САЙТА

ДОПОЛНИТЕЛЬНАЯ

СПРАВОЧНАЯ

И ПОЛНОТЕКСТОВАЯ ИНФОРМАЦИЯ

ИНФОРМАЦИЯ УЧЕБНОГО

НАЗНАЧЕНИЯ: |

| |

|

| |

|

| |

|

| |

|

| |

|

Теодоронский,

В. С. "Озеленение населенных мест с основами градостроительства"

см. здесь....

|

| |

|

| |

|

|

| |

| |

|

Машины

для сооружения цементобетонного покрытия |

Автомобильные

дороги и взлетно-посадочные полосы аэродромов, рассчитанные

на высокую интенсивность движения и большие ударные нагрузки,

обязательно имеют в своей конструкции слой цементобетона, а

чаще – железобетона.

Цементобетон

обеспечивает необходимые прочность и надежность сооружения,

а иногда служит и как верхний, износоустойчивый слой покрытия.

Его прочность зависит, в основном, от плотности, обусловленной

правильным подбором состава, качеством приготовления и соблюдением

технологии укладки. Прочность цементобетона характеризуется

пределом прочности при сжатии и пределом прочности на растяжение

при изгибе, измеренных спустя 28 сут. после его изготовления.

Укладка, разравнивание,

уплотнение цементобетона и выглаживание его поверхности в современном

транспортном строительстве производятся комплексами машин, включающими

бетонораспределитель, бетоноукладчик и финишер, и обеспечивающими

высокую (до 1 км/ч и более) скорость устройства покрытия. Это

достигается высокой степенью автоматизации и надежностью машин

при условии четкой организации основных и вспомогательных работ.

Цементобетонное полотно, уложенное машинами бетоноукладочного

комплекса, покрывается защитной пленкой или эмульсией. Это обеспечивает

оптимальные условия для созревания цементобетона, в котором

после отвердения нарезаются компенсационные швы, предохраняющие

полотно от растрескивания при деформациях. Швы защищаются битумной

мастикой, полимерной лентой, другими заполнителями, предотвращающими

попадание воды и скол верхних кромок бетонных плит под действием

ударных нагрузок от колес автотранспорта. Для выполнения перечисленных

операций используются распределители пленкообразующих материалов,

нарезчики швов и гудронаторы.

|

|

| |

Машины

для сооружения асфальтобетонных покрытий |

| |

| Более

половины мировой сети автомобильных дорог имеют асфальтобетонное

покрытие. К его преимуществам относятся хорошие сцепные качества,

износо- и морозоустойчивость, малошумность, беспыльность, удобство

содержания и ремонта.

Прочность асфальтобетонного покрытия,

уложенного с соблюдением технологических норм и правил, вполне

обеспечивает его длительную эксплуатацию при нагрузках, создаваемых

современными транспортными потоками. Для устройства асфальтобетонного

покрытия используют: асфальтоукладчики – самоходные машины, равномерно

распределяющие и уплотняющие смесь по всей ширине укладки; асфальтовые

катки – уплотняющие асфальтобетон для придания ему необходимой

прочности и долговечности.

|

| |

Машины

для

содержания дорог |

| |

Технология

ухода за дорожным покрытием в летнее время предусматривает регулярную

очистку проезжей части, лотков и обочин от пыли, наносов, грязи

и посторонних предметов, увлажнение покрытия для пылеподавления

и снижения температуры покрытия в жаркие дни, и мойку покрытия

для очистки от пыли и грязи, снижающих его сцепные свойства. Для

выполнения этих работ в крупных городах используются поливомоечные

и подметальные машины.

В зимнее время года на большей части Российской Федерации необходимо

регулярное удаление с дорог и тротуаров значительных масс свежего

и слежавшегося снега и ледяных образований. Для этого используются

снегоуборочные и снегопогрузочные машины с отвалами, роторными,

фрезерными и лаповыми питателями, снегопогрузочным и подметальным

оборудованием, а также разбрасыватели и распределители твердых

и жидких антигололедных материалов. Последние либо снижают скользкость

обледеневшего или заснеженного покрытия (например, песок и гранитная

крошка), либо растворяют ледяную корку и снежный накат, превращая

их в жидкость.

Для экстренной очистки покрытий (как правило, на аэродромах) применяются

газоструйные агрегаты, очищающие и высушивающие покрытие раскаленными

выхлопными газами снятых с самолетов реактивных двигателей.

|

| |

Машины

и оборудование

для ремонта дорожных покрытий |

| |

Асфальтобетонные

и цементобетонные покрытия подвергаются в ходе эксплуатации различным

видам износа. К их числу относятся истирание покрытия под абразивным

действием пневмоколес, растрескивание при сезонных колебаниях

температуры с последующим разрушением краев трещин, выкрашивание

слабых или поврежденных участков и т. д.

Асфальтобетонные покрытия могут

деформироваться при высокой окружающей температуре или под действием

вертикальных и горизонтальных нагрузок, образуя на проезжей части

колеи и волны (продольные и поперечные неровности).

Цементобетонные покрытия, наоборот, более чувствительны к отрицательным

температурам, при которых ускоренно разрушается их поверхностный

слой.

Технология ремонта твердых дорожных

покрытий предусматривает в зависимости от вида и степени износа

срезку верхнего изношенного слоя покрытия, разделку трещин, вырубку

выкрошенных участков покрытия вместе с подстилающим слоем. Для

этого могут использоваться большие и малые дорожные фрезы, нарезчики

швов и отбойные молотки. Восстановление покрытия за счет добавления

свежей смеси осуществляется обычными бетоно- и асфальтоукладчиками.

В последние годы при ямочном ремонте асфальтобетонных

покрытий все чаще применяются жидкие асфальтобетонные смеси, приготовленные

на основе специальных битумов. Благодаря повышенной пластичности

они хорошо заполняют все пустоты, не требуют выравнивания и уплотнения

и затвердевают уже через несколько часов после укладки.

Для применения таких смесей используют

дорожные ремонтеры, оборудование которых устанавливается на шасси

грузового автомобиля и состоит из теплоизолированной обогреваемой

емкости для хранения смеси, встроенной в емкость мешалки, предотвращающей

расслаивание смеси при перевозке, и распределительного устройства,

обеспечивающего подачу и укладку смеси.

Для восстановления асфальтобетонного покрытия

на протяженных участках применяют машины типа «ресайклер», суть

работы которых состоит в разогреве, удалении и измельчении изношенного

слоя покрытия, смешивании его со свежим асфальтобетоном и укладке

полученного материала на ремонтируемую поверхность с последующим

уплотнением.

|

|

| |

|

| |

ПОЛНОТЕКСТОВАЯ

ИНФОРМАЦИЯ

УЧЕБНО-ПРАКТИЧЕСКОГО НАЗНАЧЕНИЯ

|

| |

Назначение

и область применения подъемно-транспортных, строительных и дорожных

машин и оборудования // Подъемно-транспортные, строительные и

дорожные машины и оборудование : учебник для учреждений СПО /

К. К. Шестопалов. – 9-е изд., стер. – М. : Академия, 2015. – С.

8-19. |

| |

|

Подъемно-транспортные

машины |

В

зависимости от назначения подъемно-транспортные машины подразделяются

на грузоподъемные, транспортирующие и погрузочно-разгрузочные.

Грузоподъемные машины

предназначены для перемещения штучных грузов по

вертикали и/или горизонтали. Перемещение в различных направлениях

осуществляется за счет одновременной работы нескольких механизмов,

каждый из которых сообщает грузу движение только в одном направлении

(вверх/вниз, вправо/влево, вперед/назад). Грузоподъемные машины

– это машины циклического действия, у которых режим подъема и/или

перемещения груза обязательно чередуется с режимом холостого хода,

паузами на загрузку/выгрузку и периодами простоя. К этому типу

подъемно-транспортных машин относятся грузовые краны, пассажирские

подъемники, кран-балки, лебедки и тали.

Транспортирующие машины

предназначены для перемещения больших объемов штучных

или насыпных грузов по неизменной траектории. Перемещение груза

осуществляется с помощью бесконечных транспортирующих элементов,

таких как соединенные в кольцо ленты, цепи, троса, архимедовы

винты. Транспортирующие машины – машины непрерывного действия,

способные работать без остановки в течение продолжительного времени.

Паузы в работе таких машин нужны только для обслуживания и ремонта.

К этому типу машин относятся конвейеры, классифицируемые по типу

транспортирующего органа на ленточные, скребковые, ковшовые, пластинчатые,

винтовые, пневматические.

Погрузочно-разгрузочные

машины предназначены для перевалки штучных и насыпных

материалов из транспортных средств к местам хранения и использования,

и наоборот. Перемещение груза между местами погрузки и выгрузки

осуществляется по произвольной траектории, как правило, самоходными

механизмами со специальными грузозахватными органами – ковшами,

вилами, траверсами и т.д. Погрузочно-разгрузочные машины – это

машины циклического действия, чередующие режимы загрузки, движения

с грузом, выгрузки и холостого хода. К этому типу машин относятся

самоходные ковшовые и вилочные погрузчики. В силу особенностей

рабочего органа ковшовые погрузчики часто используются на земляных

работах, поэтому иногда их одновременно относят и к землеройным

машинам.

|

| |

Машины

для земляных работ |

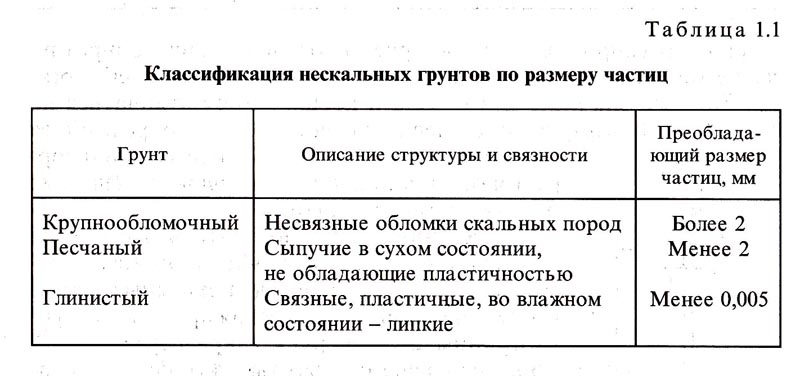

По

физическим объемам и стоимости земляные работы занимают в транспортном

строительстве лидирующее положение. Основным объектом разработки

являются песчаные, глинистые, крупнообломочные и полускальные

грунты, покрывающие большую часть земной поверхности (табл. 1.1).

|

|

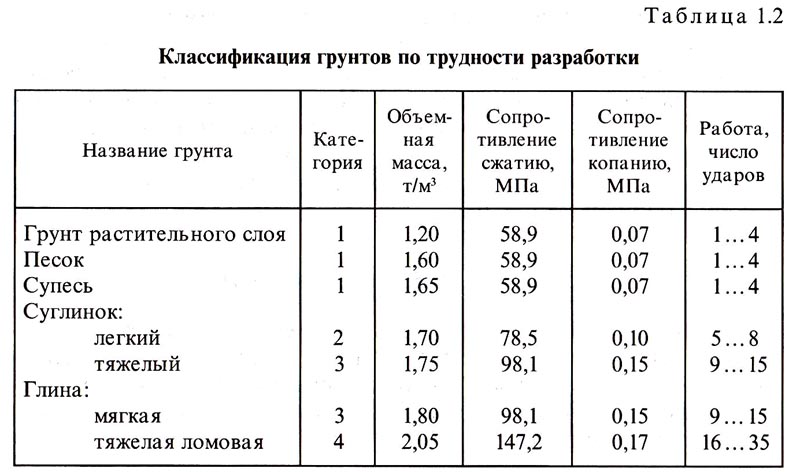

Они

различаются рядом существенных признаков, из которых наиболее

важным для подбора и эксплуатации машин является прочность грунта,

определяющая трудность его разработки. В отечественной практике

для оценки трудности разработки грунтов используется один из следующих

показателей: сопротивление образцов грунта сжатию; удельное сопротивление

грунта копанию; удельная работа внедрения в грунт плоского штампа

(табл. 1.2). |

|

При

планировании земляных работ чаще всего прибегают к понятию «категории

грунта». Для земляных сооружений используют грунты 1-4 категорий,

отличающиеся друг от друга сопротивлением сжатию. Строительные

нормы и правила содержат подробные рекомендации, какими машинами

следует разрабатывать грунты каждой из категорий.

Показатели сопротивления грунта копанию

и работы внедрения в грунт плоского штампа, как правило, применяют

для расчета рабочих сопротивлений при проектировании машин. Сопротивление

копанию зависит от прочности грунта и типа рабочего органа. Так,

его значение для отвала и ковша может отличаться на 10...20%.

Поэтому сопротивление копанию должно определяться опытным путем

для каждого типа машин и корректироваться при конструктивных изменениях

рабочих органов машин.

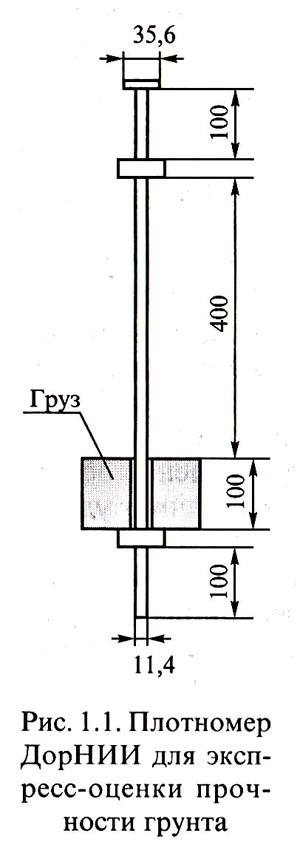

Более универсален показатель работы,

не зависящий от типа землеройного органа и других особенностей

машин для земляных работ. В качестве единицы измерения прочности

грунта принимается энергия удара груза массой 2,5 кг, падающего

с высоты 0,4 м, которая равна 9,81 Дж. Экспериментально доказано,

что работа, затраченная на погружение круглого стержня сечением

1 см2 в грунт на глубину 10 см, пропорциональна прочности последнего.

Для экспресс-оценки прочности грунта этим методом применяется

плотномер ДорНИИ (рис. 1.1), названный по имени института, в котором

был разработан. |

| |

Машины

для подготовительных земляных работ |

| |

| Технология

выполнения земляных работ предусматривает проведение подготовительных

и основных операций. Подготовительные операции имеют целью подготовку

грунта и/или территории к разработке или сооружению объекта транспортного

строительства и включают в себя, как правило, расчистку полосы

отвода от деревьев, кустарника, дернового покрова, гумусного слоя,

пней, камней. В их состав также может входить осушение переувлажненных

и заболоченных территорий и рыхление прочных грунтов перед разработкой.

Для выполнения этих работ применяют специальные машины: кусторезы

– срезают деревья, кустарник и подлесок, а также дерн, укладывая

срезанный материал в валки по бокам своего пути; корчеватели и

корчеватели-собиратели – выкорчевывают пни, корни и камни и сдвигают

их вместе с материалом, собранным кусторезами, на границы участка;

рыхлители – разрушают прочные грунты перед разработкой; экскаваторы

– отрывают мелиоративные канавы при необходимости осушения (входят

в группу машин для основных работ). |

| |

Машины

для основных земляных работ |

| |

| Основные

земляные работы составляют подавляющую долю общего объема земляных

работ и заключаются в разработке, перемещении, укладке и уплотнении

грунта в основания инженерных сооружений, а также их продольном

и поперечном профилировании. Бульдозеры разрабатывают и перемещают

грунты и сыпучие строительные материалы на расстояние до 100 м,

разравнивают материал перед уплотнением, осуществляют предварительное

профилирование грунтовых сооружений, используются как толкачи

при загрузке скреперов. Скреперы разрабатывают грунты самостоятельно

или с помощью бульдозеров, перевозят грунт в ковше на расстояние

до 5 км и отсыпают его слоями. Автогрейдеры сооружают невысокие

насыпи из грунта боковых резервов, разравнивают рыхлый привозной

грунт перед уплотнением, планируют грунтовые поверхности после

уплотнения и стабилизации, доводят до проектных отметок продольные

и поперечные профили грунтовых сооружений. Грейдер-элеваторы отсыпают

грунтовые насыпи из боковых резервов либо загружают разрабатываемый

грунт в транспортные средства. Одноковшовые экскаваторы строительных

размеров разрабатывают нескальные грунты любой прочности и грузят

их в транспортные средства. Многоковшовые экскаваторы продольного

и поперечного копания отрывают траншеи для мелиоративных систем,

трубопроводов и коммуникационных сетей, разрабатывают грунты в

карьерах и профилируют откосы высоких насыпей. Грунтовые катки

уплотняют грунт и дорожно-строительные материалы, уложенные в

насыпи транспортных сооружений, повышая прочность и водонепроницаемость

последних. |

| |

Машины

для добычи каменных материалов и их переработки |

| |

Каменные

материалы, применяемые в транспортном строительстве,

получаются в результате измельчения и сортировки кусков камня,

добываемых при разработке гравийно-песчаных залежей или разрушения

монолитных скальных образований. Залежи разрабатываются карьерными

одно- и многоковшовыми экскаваторами, иногда в сочетании с мощными

бульдозерами и рыхлителями. Для получения щебня из менее прочных

каменных пород (например, известняка) в последние годы стали применять

мощные самоходные фрезы, исключающие необходимость дополнительного

дробления. Однако в большинстве случаев разрушение скальных пород,

особенно прочных, производится взрывом, для чего в породе необходимо

предварительно пробурить отверстия под взрывчатку (шпуры). В зависимости

от размеров шпуров, их количества и прочности разбуриваемой породы

используются различные бурильные механизмы.

Ручные и стационарные (колонковые)

перфораторы применяются для горизонтального бурения и бурения

сверху вниз шпуров и скважин диаметром до 100 мм и глубиной до

25 м в любых породах, кроме очень прочных. Телескопные перфораторы

используют при бурении снизу вверх. Станки ударно-канатного, вращательного

и огневого бурения применяются для получения более глубоких и

больших по диаметру скважин, которые при добыче каменных материалов

применяются редко.

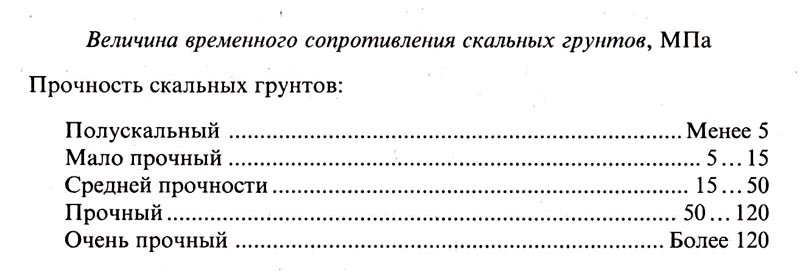

Фактором, определяющим выбор способа разрушения

скальной породы, является ее прочность. Наиболее часто прочность

скальных грунтов оценивается величиной временного сопротивления

одноосному сжатию в водонасыщенном состоянии.

|

|

Машины

для переработки скальных материалов |

| |

Щебень,

пригодный для транспортного строительства, является результатом

дробления каменных материалов и последующей их сортировки на фракции

(по размеру кусков) и сорта (по прочности и форме кусков). Размер

кусков готового продукта зависит от того, сколько раз исходный

материал подвергается дроблению. Наиболее крупные фракции щебня

получают в результате первичного дробления, для которого используют,

как правило, щековые дробилки. Конусные, молотковые и роторные

дробилки применяют при необходимости дальнейшего измельчения.

Самые мелкие фракции щебня получают при использовании валковых

дробилок. Минеральный порошок, добавляемый в асфальтобетонные

смеси, изготавливается размолом доломитов и известняков с помощью

мельниц. |

| |

Оборудование

для хранения и перекачки битума |

| |

Битум

относится к органическим вяжущим материалам и получается

в результате физико-химической переработки нефти, угля, смол и

битумных пород. В транспортном строительстве он применяется, в

основном, благодаря хорошей адгезии, вязкости и водонепроницаемости.

При перемешивании с сыпучими дорожно-строительными

материалами (щебнем, гравием, песком, грунтами) битум склеивает

их частицы в стабильные конгломераты, устойчивые к действию разрушающих

нагрузок, влаги и температурных деформаций.

При нагревании до температуры 150...180°С

вязкость битума дорожных марок снижается и он становится текучим,

что облегчает его перекачку и дозирование.

Для перевозки битума используется

железнодорожный и автомобильный транспорт. Как правило, битум

перевозится в закрытых цистернах с хорошей теплоизоляцией и системой

подогрева. При перевозках по железной дороге также используются

самосвальные бункеры, оснащенные паровыми подогревательными рубашками.

На короткие расстояния, в частности, между технологическими установками,

образующими единый производственный цикл, битум перекачивается

по теплоизолированным и подогреваемым трубопроводам.

Основными потребителями битума в

транспортном строительстве являются асфальтобетонные заводы, особенности

производства которых требуют наличия запаса битума в объеме 50%

его годового расхода. Запас битума хранится в подземных, полуподземных

или наземных битумохранилищах. Последние могут быть временными

или стационарными. |

| |

Оборудование

для хранения и транспортировки цемента |

| |

Цемент

– искусственный строительный материал, применяемый при изготовлении

цементобетонных смесей, без которых невозможно сооружение сколь-нибудь

значительных объектов. Он относится к минеральным вяжущим материалам

и получается при тонком (до 0,08 мм) помоле обожженных известняковых

пород. При смешивании в определенных пропорциях с водой цементный

порошок через некоторое время затвердевает, превращаясь в очень

прочный камень кристаллической структуры, что и определяет его

ценность для строительства.

Расход цемента при строительных работах

достаточно велик, поэтому оборудование для его перемещения и хранения

занимает заметное место в номенклатуре машин транспортного строительства.

Цемент боится влажности, легко распыляется ветром и быстро слеживается,

превращаясь в прочный монолит. Эти его свойства в сочетании с

повышенной абразивностью и способностью проникать в мельчайшие

зазоры предъявляют особые требования к оборудованию для его перевозки

и складирования. Для перевозки цемента по железным и автомобильным

дорогам используются герметичные цистерны-цементовозы, оборудованные

системами аэрации (при пропускании через цемент воздуха он становится

текучим, как жидкость). Перед использованием цемент хранится в

силосах с коническим дном, откуда, благодаря аэрации самотеком

или с помощью конвейера (пневматического или винтового), подается

к месту отгрузки или приготовления смеси.

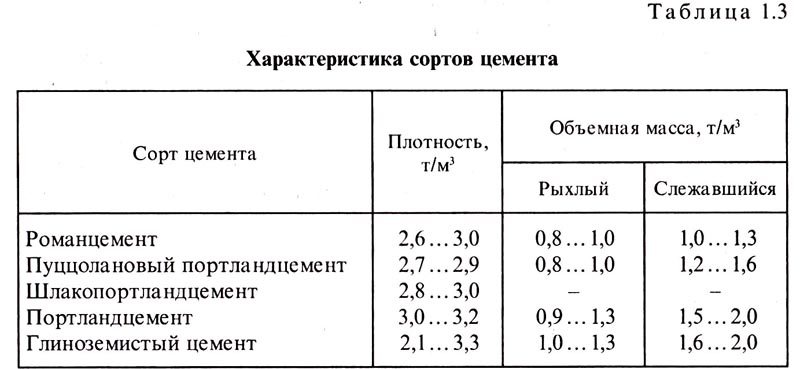

Наиболее важной с позиций выбора

механизмов является плотность различных сортов цемента (табл.

1.3).

|

|

| |

Оборудование

для приготовления и перевозки цементобетонной смеси |

Цементобетонная

смесь – один из основных материалов,

используемых в транспортном строительстве для сооружения дорожных

одежд, мостов, эстакад, тоннелей и других конструкций, рассчитанных

на большие нагрузки и многолетнюю работу. Цементобетонной называется

смесь цемента, воды, песка и щебня в пропорциях, диктуемых назначением

получаемого цементобетона. Современные строительные технологии

также предусматривают использование специальных добавок в цементобетон,

улучшающих его свойства (например, морозостойкость) и ускоряющих

созревание.

Объемы потребления цементобетонной

смеси в транспортном строительстве диктуют использование для ее

приготовления и транспортировки самого современного оборудования.

Технология приготовления цементобетонной

смеси остается неизменной на протяжении уже многих лет. Ее реализуют

растворные узлы, цементобетонные заводы, заводы железобетонных

изделий, производительность и близость которых к месту потребления

смеси диктуются экономическими условиями конкретного региона.

В состав комплекта специального оборудования входят склады и бункеры

для каменных материалов, цистерны для воды, силосные хранилища

для цемента и добавок, объемные дозаторы для точной дозировки

компонентов смеси, бетоносмесители для перемешивания компонентов

до состояния однородной смеси, бункеры-накопители для хранения

и отгрузки готовой смеси.

|

| |

Оборудование

для изготовления и перевозки асфальтобетонной смеси |

| |

Асфальтобетонные

смеси применяются, главным образом, в транспортном

строительстве и получаются при тщательном перемешивании нагретого

щебня, песка и минерального порошка с горячим битумом. В зависимости

от марки битума и температуры смеси при укладке они подразделяются

на горячие, теплые и холодные, температура укладки не ниже соответственно

120,60,10°С. Асфальтобетонные смеси классифицируют по крупности

зерен (табл. 1.4).

|

|

Асфальтобетонные

смеси изготавливаются на стационарных или передвижных асфальтобетонных

заводах.

Стационарные асфальтобетонные заводы предпочтительны

в местах, где потребление асфальтобетонной смеси стабильно в течение

длительных промежутков времени (это характерно для крупных городов

или промышленных районов).

Передвижные асфальтобетонные заводы,

не требующие привлечения специальных подъемно-транспортных средств

для монтажа/демонтажа и перевозки, более удобны при строительстве

протяженных капитальных дорог, когда место укладки больших количеств

асфальтобетонной смеси быстро перемещается.

Существуют и сборно-разборные асфальтобетонные

заводы (в отечественной практике за ними закрепился термин «инвентарные»),

которые также могут перевозиться с места на место. От передвижных

они отличаются отсутствием в комплекте оборудования завода грузоподъемных

механизмов для монтажа/демонтажа технологических установок и самоходных

шасси для их перевозки.

Готовая асфальтобетонная смесь либо сразу

отгружается в транспортные средства, либо предварительно накапливается

в бункерах-термосах, из которых затем производится ее отгрузка.

Доставка готовой асфальтобетонной

смеси от завода до места ее укладки осуществляется автотранспортом.

При перевозках на небольшие расстояния, когда смесь не успевает

остыть ниже температуры укладки, могут использоваться обычные

автосамосвалы, кузова которых смачиваются битумной эмульсией,

предотвращающей прилипание смеси к металлу. При более длинных

расстояниях горячую асфальтобетонную смесь целесообразно перевозить

в автосамосвалах с кузовами-термосами, оборудованными системами

подогрева, перемешивания и принудительной разгрузки смеси.

|

| |

Тенденции

развития подъемно-транспортных,

строительных, дорожных машин и оборудования |

| |

Независимо

от назначения и размера машин, используемых в транспортном строительстве,

а также при эксплуатации и ремонте транспортных сооружений,

можно отметить общие тенденции их технического совершенствования,

в основе которых лежит стремление повысить эффективность работы

за счет сокращения продолжительности рабочего цикла и снижения

утомляемости оператора. К таким тенденциям можно отнести:

-

повышение комфортности и безопасности кабин, автоматизация

систем контроля и управления, более удобное расположение органов

управления и снижение усилий на рукоятках, увеличение обзорности,

принудительная вентиляция и кондиционирование кабин, улучшение

звуко- и виброизоляции, защита кабины конструкциями FOPS –

при падении тяжелых предметов, и ROPS – при опрокидывании

машины;

-

повышение надежности машин, улучшение качества очистки и увеличение

срока службы рабочих жидкостей, расширенный контроль технического

состояния машин, автоматическая диагностика их агрегатов и

систем, снижение трудоемкости и увеличение периодичности технических

обслуживаний;

-

увеличение числа сменных рабочих органов, использование быстродействующих

захватов для их перестановки;

-

увеличение мощности силовых установок, рабочих и транспортных

скоростей, маневренности, заправочных емкостей, тяговых усилий,

давлений в гидросистемах;

-

снижение токсичности выхлопа двигателей внутреннего сгорания,

изоляция интенсивных источников шума, применение щадящих опорную

поверхность движителей (пневмоколес пониженного давления,

резиновых гусениц и т. п.), использование биологически нейтральных

или разлагающихся на открытом воздухе рабочих жидкостей, исключение

утечек рабочих жидкостей благодаря надежным быстроразъемным

соединениям.

Для машин, которые предполагается эксплуатировать

в районах с очень холодным климатом, необходимы:

-

утепленные обогреваемые кабины с двойным или тройным остеклением;

-

рабочие жидкости, смазки и топлива со специальными присадками;

-

резинотехнические изделия с высоким содержанием натурального

каучука, не теряющие эксплуатационных свойств при низких температурах.

Металлические

конструкции этих машин, особенно подверженные ударным нагрузкам,

должны изготавливаться из никелевых сталей, менее подверженных

явлению хладноломкости.

|

| |

|

|