Все

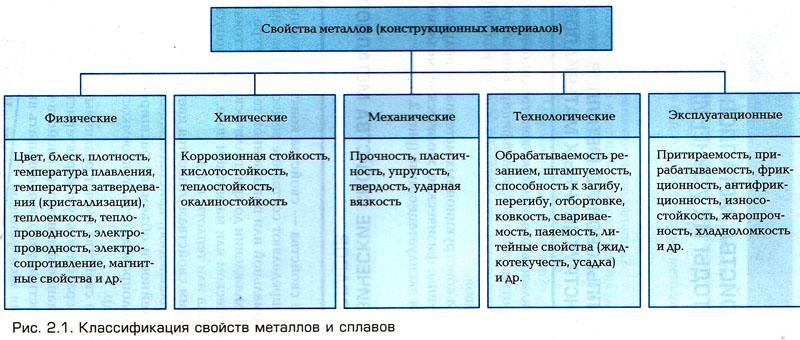

виды коррозии, изображенные на рис. 2.2, характерны тем, что в

конструкциях происходит постепенное разрушение поверхности металла.

В одних случаях это скрытое коррозионное разрушение, в других

открытое. В зависимости от структуры сплава, химической прочности

зерен и правильной или искаженной атомной кристаллической решетки,

а также неоднородности по химическому составу (ликвации) кислород

избирательно взаимодействует с металлом. Практика показывает,

что структуры твердых растворов (аустенит) и химических соединений

(карбид) обладают более высокой коррозионной стойкостью, чем структура

механических смесей и структура твердого раствора феррита. Особенно

опасными являются подповерхностная, язвенная и межкристаллитная

коррозия. Эти виды коррозии разрушают металл, что может привести

к поломке деталей (конструкций).

По механизму воздействия на металл

коррозия подразделяется на химическую и электрохимическую.

Химическая коррозия

происходит под воздействием на поверхность металлов

и сплавов сухого воздуха, газов, жидкостей, не взаимодействующих

с электрическим током, различных нефтепродуктов и расплавленных

солей. В результате воздействия перечисленных факторов поверхность

металла покрывается тонкой оксидной пленкой. У некоторых металлов

оксидная пленка плотная и прочная и при нормальных условиях препятствует

дальнейшему распространению коррозии. Такие защитные оксидные

пленки называются природными.

Под действием высоких температур

оксидная пленка теряет защитные свойства, металл угорает и мелкие

детали могут полностью разрушиться. Так как химическая коррозия

проникает по границам зерен на большую глубину и разъедает эти

зерна, изменяя кристаллографическую структуру металла, то с течением

времени оксидная пленка увеличивается, трескается и отслаивается.

Стальные и чугунные детали покрываются ржавчиной. Ежегодно толщина

ее увеличивается. Стальные детали под воздействием сухой атмосферы

со временем полностью могут разрушиться.

У таких металлов, как алюминий,

свинец, никель, хром и др., в обычных атмосферных условиях оксидная

пленка тонкая, плотная и прочная, и атомы кислорода не могут через

пленку диффундировать. Такими свойствами обладает железо как основной

составной элемент в сталях и чугунах. Эти сплавы первоначально

имеют плотную оксидную пленку, но с низкой прочностью, поэтому

она быстро растрескивается под действием механических колебаний,

смены температур, нагрева и охлаждения и отслаивается. В связи

с этим стали и чугуны активно коррозируют в любых условиях. Следствием

этого является большая естественная убыль различных стальных конструкций

и сооружений, станков, машин и механизмов. Для их восстановления

требуются миллионы тонн вновь выплавленных конструкционных материалов

– сталей и чугунов.

Электрохимическая коррозия

– это образование множества мельчайших гальванических элементов

(пар) под действием тока, при котором происходят движение электронов

металла в электролит и разрушение этого металла.

Сущность электрохимической коррозии металлов заключается в том,

что она протекает в различных жидкостях, проводящих электрический

ток. В обычных условиях вода впитывает из атмосферы различиi.ie

соли с образованием слабых электролитов. Между металлом и электролитами

образуется электрическая пара (гальванический элемент). Под ее

воздействием происходит медленное постоянное разрушение (коррозия)

металла. При этом атомы, находящиеся в узлах кристаллических решеток

металла (конструкций и сооружении), вступая в контакт с жидким

раствором (электролитом), переходят в этот раствор, образуя коррозию.

Электрохимической коррозии подвергаются все металлические конструкции,

сооружения, машины, находящиеся под открытым небом, так как они

постоянно взаимодействуют с влагой (водой), а также металлы, находящиеся

в почве (трубопроводы, опоры линий электропередачи, мосты и т.д.).

Методы защиты металлов

от коррозии. В практике разработаны различные эффективные

методы защиты металлов от коррозии, которые широко применяются

в различных отраслях промышленности и строительстве.

Неметаллические покрытия

являются наилучшей временной защитой изделий машиностроения

от коррозии. Как правило, в этом случае применяют густые консервационные

материалы: защитные масла и смазки. Защитные смазки для изделий

в машиностроении применяют для транспортировки и хранения, а также

для консервации.

Использование защитных смазок сводится

к временной изоляции металла от коррозионной среды. Защитить металлические

поверхности изделий от коррозии маслами и смазками полностью не

удается. В процессе транспортировки и временного хранения изделия

обертывают в промасленную или пропарафинированную бумагу для изоляции

от влажного воздуха, атмосферных осадков и т.д.

Для повышения антикоррозионной защиты

металлических поверхностей изделий в масла и смазки вводят ингибиторы,

которые подавляют, нейтрализуют или временно замедляют процесс

коррозии. Применение смазок и масел предохраняет металлические

поверхности машинной техники, используемой сезонно (машины сельскохозяйственного

назначения, военная и аварийная техника), и запасных частей к

ней. Для защиты металлических поверхностей применяют смазку ГОИ-54,

вазелин, кремний органический, вазелин технический, органический

и др.

Лакокрасочные покрытия и фенолформальдегидные

смолы изолируют металл от контакта с рабочей средой, увеличивают

электрическое сопротивление, защищая металл от химического и электрохимического

воздействия. Эти покрытия должны обладать большой механической

прочностью, газо- и водонепроницаемостью. Лакокрасочными покрытиями

предохраняют от коррозии почти все сооружения, эксплуатируемые

в атмосфере, а также станки, трубопроводы, батареи отопления и

т.д. Различные трубопроводы, контактирующие с агрессивной средой,

покрывают смолами. В отдельных случаях используют покрытия пластмассами.

Металлические покрытия

также защищают металлы от коррозии. Одним из способов получения

многослойных антикоррозионных покрытий является плакирование.

Этот вид покрытий заключается в прокатке листов (труб), лент и

других изделий с металлами, устойчивыми к коррозии. В качестве

металлов, предохраняющих от коррозии, применяют медь, алюминий,

хром и тонкие листы коррозионно-стойкой стали. Получаемый в процессе

проката тонкий наружный слой металла (с одной или двух сторон)

устойчив к химической и электрохимической коррозии.

Другой способ получения многослойного металлического покрытия

– лужение (окунание в жидкий расплавленный металл) медью, оловом,

цинком и др.

В практике широко применяется производство

листов, ленты, проволоки и другой продукции в виде луженых, хромированных,

оцинкованных, алитированных и других видов проката, а также производство

труб, покрытых цинком, алюминием, кремнием и другими металлами

(сталь – медь, сталь—латунь, сталь – бронза, сталь – никель и

др.). К этому типу покрытий относится также металлизация поверхности

стальных деталей и заготовок методом напыления расплавленного

антикоррозионного металла с помощью пистолета или электрической

дуги (плазменное покрытие).

К разновидностям многослойных металлических

покрытий относятся также гальванические покрытия. При гальванических

покрытиях изделия основного металла, соединенного с отрицательным

потенциалом, опускают в электролит, содержащий соли коррозионно-стойкого

металла (медь, цинк, хром, никель и др.) или пластины из чистого

металла. Эти пластины (или электролиты) заряжаются положительным

потенциалом. Под действием разности потенциалов в электролит (пластины

металла) выпадают электроны, которые оседают на основном (покрываемом)

металле, предохраняя его от коррозии. Достоинством гальванических

покрытий является равномерное образование на поверхности деталей

коррозионностойкого металла – металла покрытия. Этим методом производят

меднение, хромирование, цинкование, никелирование, серебрение,

золочение и др.

К разновидности металлических антикоррозионных покрытий относятся

также диффузионные покрытия – насыщение защищаемых поверхностей

на небольшую глубину коррозионно-стойкими металлами: хромом, алюминием,

серой и другими элементами. Этот метод получил название химико-термической

обработки (ХТО).

Легирование –

один из наиболее эффективных методов получения коррозионно-стойких

конструкционных материалов. При легировании в конструкционные

материалы в процессе плавки добавляются коррозионно-стойкие металлы

и неметаллы. Легирующие элементы, составляющие сплав, образуют

на поверхностях конструкционных материалов прочные и плотные оксидные

пленки, предохраняющие металлы от коррозии, или образуют с железом

структуру аустенита, который обладает высокой стойкостью к коррозии.

В практике в качестве коррозионно-стойких конструкционных материалов

выпускают хромистые, хромоникелевые, хромоникелевые с титаном

и другие легированные стали и сплавы.

Химические покрытия

нашли широкое применение в машиностроении. Сущность химических

покрытий заключается в образовании на поверхности деталей пленки,

состоящей из металла детали и присадочного материала.

В машиностроении применяются следующие

виды химических покрытий: воронение, оксидирование и фосфатирование.

Воронение заключается в нагреве

детали до температуры 270...290°С и протирании ее минеральным

маслом. Разновидностью воронения является нагрев деталей до температуры

450...550 °С и неоднократное опускание их в минеральное масло.

После каждого съема детали тщательно насухо протирают.

В процессе воронения на поверхности

деталей образуется пленка, состоящая из солей железа темно-синего

или черного цвета. В связи с тем что пленка солей железа, образуемая

при воронении, плотная и прочная, она не пропускает атомы кислорода

и воды, предохраняя поверхность деталей от коррозионного разрушения.

Оксидирование заключается в кипячении деталей в водном растворе

селитры, едкого натра или пероксида марганца. На поверхности деталей,

также как и при воронении, образуется прочная, плотная пленка

синего или черного цвета, из магнитного оксида железа (Fe3O4),

предохраняющая детали от коррозии.

Фосфатирование заключается в обработке

деталей в смеси фосфорной кислоты и железистых и марганцевых солей.

При этом на поверхности деталей образуется пленка, состоящая из

фосфата железа и фосфата марганца. Пленка не растворяется в воде,

не пропускает кислород, механически прочная и надежно защищает

детали от коррозии. Цвет детали – черный.

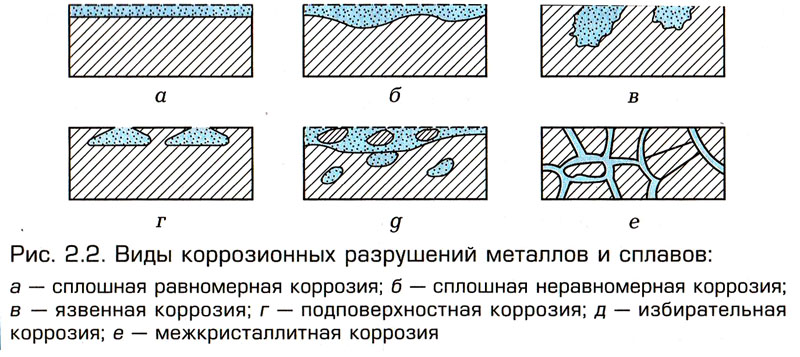

Протекторная защита

– это наиболее эффективный метод защиты сооружений

из стали и чугуна (мосты, нефтепроводы, газопроводы, теплосистемы

и другие объекты, имеющие важное народно-хозяйственное значение),

для которых применение перечисленных методов защиты от коррозии

невозможно из-за их высокой стоимости или больших габаритных размеров

этих сооружений. Сущность этого метода заключается в том, что

металлическая конструкция (котел) подключается в сеть постоянного

тока (батарея) к отрицательному потенциалу – катоду. Рядом с металлическим

сооружением на глубину промерзания в водоносные слои помещается

пластина активного металла (цинк, свинец, магний и др.). Эта пластина

соединяется с положительным потенциалом – анодом. Под действием

ЭДС электроны катода (пластины, соединенной с отрицательным потенциалом)

переходят к аноду. Пластины, разрушаясь, предохраняют основной

металл от разрушения.

Центральный научно-исследовательский

институт конструкционных материалов «Прометей» разработал и предложил

большую серию протекторных сплавов и конструкций протекторов,

которые успешно применяются в судостроении, нефтедобывающей, нефтяной,

газовой промышленности, машиностроении и коммунальном хозяйстве.

В настоящее время Богословский алюминиевый

завод (Свердловская область) освоил выпуск алюминиевых сплавов,

которые предназначены для производства протекторов широкого диапазона

(марки АП-1, АП-2, АП-3 и др.). Из этих сплавов выпускают протекторы

различных типов и конструкций: П-КОА-10, П-КОА-3 (одинарные),

П-ККА-13, П-ПОА-10 (конечные), П-КЛА-15 (линейные). Выпуск протекторов

различных конструкций и назначений предусматривают ГОСТ 26251-84*

и ТУ 48-0102-113/0-90.

Протекторы характеризуются следующими

параметрами: срок службы от 1 до 50 лет; зона защитного действия

от 1 до 300 м2. Срок службы зависит от массы протектора. На основании

проведенных исследований электрохимических характеристик алюминиевых

протекторов в пластовых и подтоварных водах для нефтегазовых устройств

разработана система протекторной защиты от коррозии на срок службы

не менее 10 лет при диаметре трубопроводов не менее 320 мм (система

ПАКР). Эта система предназначена для протекторной защиты внутренних

поверхностей резервуаров внутренних систем от электрохимической

коррозии при любом уровне жидкой фазы.

Система состоит из протяженного

гальванического анода – протектора, составленного из отдельных

стержней, соединенных между собой электросваркой. Анод (протектор)

размещается на днище резервуара. При уровне воды более 2 м стержни

размещаются вертикально. Скорость анодного растворения не более

4 кг анодов в год. Срок службы не менее 5 лет. Степень защиты

не менее 95 %.

Схема протекторной защиты

металлов от коррозии представлена на рис. 2.3. |