| |

|

|

КАРТА

САЙТА

ДОПОЛНИТЕЛЬНАЯ

ПОЛНОТЕКСТОВАЯ ИНФОРМАЦИЯ

УЧЕБНО-ПРАКТИЧЕСКОГО

НАЗНАЧЕНИЯ ПО ДРУГИМ ТЕМАМ:

|

| |

|

| |

| |

| |

|

| |

| |

| |

|

| |

| |

| |

|

| |

| |

| |

|

| |

| |

| |

|

| |

| |

| |

|

| |

| |

| |

|

| |

| |

| |

|

| |

| |

| |

|

| |

| |

| |

|

| |

| |

| |

|

| |

| |

| |

|

| |

| |

| |

|

| |

| |

| |

|

| |

| |

| |

|

| |

| |

| |

|

| |

| |

| |

|

| |

| |

| |

|

| |

| |

| |

|

| |

| |

| |

|

| |

| |

| |

|

| |

| |

| |

|

| |

| |

| |

|

| |

| |

| |

|

| |

| |

| |

|

| |

| |

| |

|

| |

| |

| |

|

| |

| |

|

| |

| |

| |

|

| |

| |

| |

|

| |

| |

| |

|

| |

| |

| |

|

| |

| |

| |

|

| |

| |

| |

|

| |

| |

| |

|

| |

| |

| |

|

| |

| |

| |

|

| |

| |

|

| |

| |

| |

|

| |

| |

|

| |

|

| |

Теодоронский,

В. С. "Озеленение населенных мест с основами градостроительства"

см. здесь....

|

| |

| |

| |

|

| |

| |

| |

"Закономерности

географического распространения почв"

см. здесь.... |

| |

| |

| |

" Водные

свойства и водный режим почвы. Почвенный раствор"

см. здесь....

|

| |

| |

| |

|

| |

| |

|

| |

| |

| |

|

Химические

и

физико-химические

свойства материалов |

Химические

свойства характеризуют способность материала к химическим превращениям

под действием веществ, с которыми он контактирует.

Изменение

химического состава может быть как полезным (например, при твердении

минеральных вяжущих веществ), так и вредным (например, разрушение

строительного раствора агрессивными жидкостями и газами, старение

органических вяжущих).

Некоторые из этих свойств (растворимость,

кристаллизация) известны из курса химии, другие (твердение,

гашение, полимеризация, токсичность) будут рассмотрены применительно

к конкретным видам материалов. Далее кратко опишем горючесть,

химическую стойкость и адгезионную способность материалов.

Горючесть

– свойство материала гореть, т. е. участвовать в сложном быстро

протекающем химическом процессе, сопровождающемся выделением

теплоты и света. Основа горения – экзотермические окислительно-восстановительные

реакции веществ, составляющих материал, с кислородом воздуха.

Горючесть строительных материалов оценивается путем выдерживания

стандартного образца цилиндрической формы в печи при температуре

835 °С в течение 30 мин. Материалы подразделяются на горючие

и негорючие. К негорючим относят те, для которых прирост температуры

в печи за счет теплоты сгорания не превышает 50 °С и продолжительность

устойчивого горения – не более 10 с. Горючесть определяется

содержанием в материале органических веществ. Если органики

более 2 % массы, то материал без предварительной проверки относят

к горючим и оценивают его степень горючести.

Химическая стойкость – способность

материала сопротивляться действию агрессивной внешней среды,

которая, вступая в химическое взаимодействие, может вызвать

его разрушение (коррозию). Коррозия проявляется главным

образом в снижении прочности материала. Для неорганических каменных

материалов наиболее распространенными агрессивными средами являются

пресная и морская вода, минерализованная грунтовая вода, дождевая

вода с растворенными кислыми газами, представляющими собой отходы

промышленных производств и автомобильного транспорта.

На

промышленных предприятиях на материалы могут действовать растворы

кислот, щелочей, расплавы, горячие газы.

Коррозионная стойкость зависит от химического состава материала

и пористости, определяющей условия взаимодействия с агрессивной

средой. Если в составе преобладает кремнезем (диоксид кремния),

то материал обычно стоек к кислотам, но взаимодействует со щелочами.

Когда больше основных оксидов, тогда материал нестоек к кислотам,

но щелочами не разрушается.

Материалы на основе органических вяжущих веществ (битумные,

дегтевые, полимерные) изменяют свои свойства вследствие физико-химических

превращений под действием природных факторов: кислорода воздуха,

ультрафиолетового излучения, повышенной температуры. Этот процесс

носит название «старение» и проявляется в повышении хрупкости,

снижении прочности, потере гидрофобности. Прозрачные полимерные

материалы со временем мутнеют.

Значительная часть конструкционных

материалов не обладает достаточной стойкостью и требует специальной

защиты от коррозии. Для отделочных материалов, представляющих

собой при использовании вязкотекучие или вязкопластичные составы

(краски, клеи, мастики, растворные смеси), чрезвычайно важна

адгезионная способность материала.

Адгезионная способность – свойство

обеспечивать прочное сцепление (слипание) с отделываемой поверхностью.

Адгезия двух разнородных материалов обусловлена силами межмолекулярного

взаимодействия. Она возникает и развивается в результате сложных

физико-химических явлений на поверхности раздела фаз и характеризуется

прочностью сцепления при отрыве одного материала от другого.

Адгезия зависит от химической природы материалов, состояния

поверхности, условий контакта. Для повышения адгезии лакокрасочного

покрытия основание предварительно очищают и грунтуют. Адгезионное

взаимодействие может дополняться механическим зацеплением затвердевшего

покрытия за неровности отделываемой поверхности.

|

| |

|

|

| ПОЛНОТЕКСТОВАЯ

ИНФОРМАЦИЯ

УЧЕБНО-ПРАКТИЧЕСКОГО

НАЗНАЧЕНИЯ

|

| |

Основные

свойства строительных материалов [Текст] // Материаловедение :

отделочные работы : учебник для учреждений СПО / В. А. Смирнов

[и др.]. – 4-е изд., стер. – М. : Академия, 2014. – С. 7-39. –

(Профессиональное образование. Мастер отделочных строительных

работ). |

|

|

Общие

сведения |

| |

Отделочные

материалы – это большая группа разнообразных по сырью, способу

приготовления и применения строительных материалов, объединенных

по своему назначению – повышать эксплуатационные и декоративные

качества зданий и сооружений. Эти материалы используют для устройства

отделочных покрытий на несущих и ограждающих конструкциях.

Отделочные покрытия обеспечивают:

защиту строительных конструкций от агрессивных внешних воздействий

(природных шли связанных с бытовой и производственной деятельностью

человека); усиление эстетической выразительности архитектуры

зданий и сооружений, а также декоративности внутренних помещений;

получение ровных и гладких поверхностей основных конструктивных

элементов, в результате чего уменьшается их загрязняемость и

облегчается очистка. При необходимости отделочные покрытия могут

повышать огнестойкость и снижать пожарную опасность конструкций;

уменьшать уровень шумового «загрязнения» помещений за счет повышенного

звукопоглощения; предотвращать распространение радиоактивного

излучения от рентгеновских установок, используемых в медицине,

и т. д.

Классификация отделочных

материалов. Чтобы было легче ориентироваться в

многообразии отделочных материалов, их классифицируют по химической

природе материала и технологическому признаку в зависимости

от способа изготовления с учетом вида сырья, из которого получают

материал.

По

химической природе строительные материалы подразделяются на

следующие:

-

органические (древесина, битум, пластмассы);

-

минеральные (природный камень, керамика, строительный раствор,

асбестоцемент и т.п.);

-

металлы (сталь, алюминий, медь).

Каждая

из этих групп имеет свои особенности. Так, органические материалы

горючи, а минеральные – не горят. Металлы хорошо проводят электричество

и теплоту.

По

технологическому признаку материалы подразделяются на следующие

группы:

-

изготовляемые механической обработкой природного сырья (изделия

из древесины и природные каменные материалы);

-

получаемые обжигом минерального сырья (неорганические вяжущие

вещества, строительная керамика, стекло);

-

изготовляемые на основе неорганических вяжущих веществ (строительный

раствор, гипсовые и силикатные изделия);

-

получаемые в результате химической переработки органического

сырья (синтетические смолы, растворители, олифа, битум);

-

изготовляемые технологической переработкой органических вяжущих

веществ (строительные пластмассы, мастики, клеи).

Чтобы

здание или сооружение соответствовало своему назначению, было

красивым, долговечным и экономичным в эксплуатации, строители

должны правильно применять отделочные материалы для различных

конструкций, учитывая условия их работы, т. е. воздействие на

них внешней среды.

На материалы наружной отделки

воздействуют природные факторы: воздух с содержащимися в нем

водяным паром и газами, часто агрессивными, солнечные лучи,

ветер, дождь, знакопеременные температуры, живые организмы (грибки,

насекомые и их личинки). Если имеется непосредственный контакт

с водой, то отделка подвергается воздействию воды и растворенных

в ней веществ.

На материалы внутренней

отделки воздействуют другие факторы: разнообразные

механические воздействия от перемещения людей, мебели и оборудования

(истирание, износ, удар), водяные пары и вода в помещениях с

повышенной влажностью, высокие температуры, горячие газы, агрессивные

жидкости в производственных зданиях и инженерных сооружениях.

Условия

эксплуатации отделочного покрытия определяют, какие свойства

должен иметь материал, предназначенный для его устройства.

Свойство – это способность материала

определенным обратом реагировать на отдельный или действующий

совместно с другими внешний фактор. Реакция материала

на какое-либо воздействие зависит от его состава и строения.

В

свою очередь, строение обусловлено:

Различают

технологические и эксплуатационные свойства.

Технологические

свойства проявляются в процессе изготовления,

переработки и использования материалов и изделий. Такими, например,

являются способность горной породы подвергаться пилению, шлифовке

и полировке, удобоукладываемость растворной смеси, укрывистось

красочного состава, гибкость рулонного полимерного материала.

Эти свойства имеют большое практическое значений, так как от

них зависит качество и стоимость готовой продукции, а также

удобство выполнения отделочных работ. Наиболее важные технологические

свойства, имеющие количественные характеристики, приведены при

рассмотрении конкретных видов отделочных материалов.

Эксплуатационные

свойства – истираемость, морозостойкость, водонепроницаемость,

пожарная опасность и другие – в совокупности характеризуют способность

материала в конструкции удовлетворять в течение заданного срока

службы определенным требованиям, установленным в соответствии

с назначением.

В

зависимости от природы факторов, воздействующих на материал,

строительно-технические свойства подразделяются на три основные

группы: физические, механические и химические.

Для отделочных материалов

и изделий выделяют в отдельную группу свойства, характеризующие

их декоративность: форму и размеры штучных изделий, цвет, рисунок

и фактуру лицевой поверхности.

Стандартизация.

Качество всех основных строительных материалов и изделий должно

соответствовать требованиям стандартов, которые распространяются

как на материальные предметы (продукцию, эталоны, образцы веществ),

так и на методы испытаний, правила приемки, технические требования

различного характера. Стандартизация способствует улучшению

качества готовой продукции, повышению уровня унификации, взаимозаменяемости,

а также автоматизации производственных процессов, росту эффективности

ремонта изделий. В действующие стандарты по мере необходимости

вносятся изменения, основанные на достижениях современной науки

и техники, а также передового опыта.

В зависимости от сферы действия

и условий утверждения стандарты подразделяются на ряд категорий,

основными из которых являются: государственный стандарт (ГОСТ),

технические условия (ТУ) и строительные нормы и правила (СНиП).

Государственный

стандарт. Это документ, в котором дается краткое

описание материала и способа его изготовления, классификация,

конкретно указываются форма, размеры, классы (марки) и сорта

(если они имеются), технические показатели, правила приемки,

упаковки, транспортирования и хранения, методы испытаний материала

или изделия, которые иногда выделяются в отдельный ГОСТ.

Технические

условия или отраслевые временные технические условия (ВТУ).

Эти документы устанавливают комплекс требований к конкретным

типам, маркам, артикулам продукции, которая не стандартизирована

или ограниченно применяется. ТУ действуют в пределах ведомства

или министерства и содержат правила приемки, методы испытаний

и требования к качеству, форме, размерам и сортам выпускаемой

продукции.

Строительные

нормы и правила. Эти документы регламентируют

основные положения строительного проектирования, производства

строительных работ и требования к строительным материалам и

изделиям. СНиПы распространяются на все виды строительства и

являются общеобязательными. По каждому виду материалов и изделий

даются требования по важнейшим физическим, механическим и другим

свойствам, а также условия, области применения материалов, изделий

и конструкций для строительства. Технические требования СНиП

направлены на повышение качества и снижение стоимости строительства

путем максимального использования эффективных материалов, изделий

и конструкций.

Классы

(марки), сорта материалов. При оценке качества

большинства строительных материалов используют условные показатели

– классы (марки) и сорта, – которые устанавливаются по основной

эксплуатационной характеристике или по комплексу важнейших свойств

материала.

Так, для конструкционных материалов

класс (марка) определяется по прочности на сжатие, МПа (кгс/см2)

(бетон, раствор, природные каменные материалы) или по совокупности

показателей прочности на сжатие и изгиб (минеральные вяжущие,

кирпич). Сорт древесины устанавливают по допускаемым порокам,

механическая прочность в определении сорта не учитывается. Определение

марки для теплоизоляционных материалов ведется по средней плотности,

кг/м3, а для битумов – по комплексу главнейших свойств (температура

размягчения, вязкость и др.).

Кроме основных показателей качества

существуют специальные марки и классы, характеризующие какие-либо

основные свойства материала, например морозостойкость, водонепроницаемость,

теплопроводность.

|

| |

Связь

состава, строения и свойств строительных материалов |

| |

Состав

строительных материалов. Различные строительные

материалы по-разному реагируют на одни и те же внешние воздействия,

т.е. имеют большую или меньшую плотность, прочность, теплопроводность.

Для понимания специфики свойств того или другого материала необходимо

знать особенности его состава и строения. Строительные материалы

характеризуются химическим, минеральным, вещественным и фазовым

составами.

Химический состав

выражается процентным содержанием химических элементов. Он

позволяет судить о таких свойствах материала, как биостойкость,

электропроводность, горючесть и т.д. Для природных камней и

минеральных вяжущих веществ химический состав принято характеризовать

количеством входящих в них оксидов, %.

Минеральный

состав показывает, какие минералы и в каком количестве содержатся

в горной породе или вяжущем веществе. Характеристики

полиминеральных материалов определяются свойствами и содержанием

входящих в них минералов. Например, скорость твердения и прочность

цементного камня тем выше, чем больше в клинкере самого главного

из минералов – трехкальциевого силиката.

Для строительных материалов, представляющих

собой смесь различных компонентов (например, портландцемент,

сухая растворная смесь и др.), свойства во многом зависят от

процентного содержания каждого компонента (вещественного состава).

Так, для портландцемента вещественный состав характеризуют процентным

содержанием клинкера, природного гипса, а также видом и количеством

активных минеральных или органических добавок.

Фазовый

состав показывает соотношение между твердой, жидкой и газообразной

фазами. К твердой фазе относят вещества, образующие

«каркас» материала; к жидкой и газообразной – соответственно

воду и воздух, заполняющие имеющиеся в материале поры. Увлажнение

при контакте с водой или влажным воздухом увеличивает содержание

жидкой фазы за счет газообразной.

При этом изменяются все свойства:

-

увеличивается

масса конструкции;

-

повышается теплопроводность;

-

снижается прочность материала.

Количественная

характеристика фазового состава – влажность, %.

Влажность,

или относительное содержание влаги в материале, зависит от особенностей

самого материала (пористости, гидрофильности, гигроскопичности)

и условий окружающей среды (относительной влажности и температуры

воздуха, наличия контакта с водой). Пределы изменения

влажности – от нуля (для абсолютно сухого материала) до максимального

значения, равного водопоглощению материала по массе.

Фазовый

состав изменяется при замерзании воды в порах

материала. Если газообразная фаза в порах отсутствует или ее

недостаточно, в стенках пор возникают растягивающие напряжения,

которые могут вызвать разрушение материала.

Для сыпучих строительных материалов,

таких как песок, гравий, щебень, одной из важнейших характеристик

является зерновой, или гранулометрический, состав, который показывает

процентное содержание зерен различной крупности. Зерновой состав

определяют по результатам просеивания пробы через стандартный

набор сит с отверстиями различного размера.

Строение

материала. Это собирательное понятие, связанное

с размерами, формой, взаимным расположением, условиями срастания

и количественным соотношением его структурных элементов, их

внутренним строением на молекулярно-атомном уровне, наличием

пор, их размерами, характером и т.д. В зависимости от формы,

размеров и взаимного расположения составляющих твердой фазы

на макроуровне строительные материалы подразделяются на конгломератные,

волокнистые, слоистые и зернистые.

Материалы

конгломератного типа состоят из моно- или полиминеральных

частиц различных размеров, прочно скрепленных между собой цементирующим

веществом (бетоны и растворы различного вида, строительная керамика,

некоторые природные камни). Природные и искусственные конгломераты

имеют прочность при сжатии в 10-30 раз выше, чем при растяжении.

Волокнистое строение имеют древесина

и материалы на ее основе, минераловатные изделия, асбестоцемент.

У волокнистых материалов прочность при растяжении того же порядка,

что и при сжатии. Волокнистые материалы с закономерной ориентацией

волокон (например, у древесины вдоль ствола дерева) обладают

различными показателями свойств в различных направлениях. Это

явление называется анизотропией, а материалы – анизотропными.

Так, теплопроводность древесины вдоль волокон примерно в два

раза выше, чем поперек, а набухание при увлажнении в 30-100

раз меньше.

Слоистая структура отчетливо выражена

у рулонных, листовых и плитных материалов, в частности у пластмасс

с листовым наполнителем (бумажнослоистый пластик, стеклотекстолит).

Эти материалы также анизотропны.

Зернистые

материалы – рыхлые, они состоят из отдельных не

связанных между собой частиц различной крупности (песок, гравий,

гранулированная минеральная вата). Воздушные полости между зернами

называются пустотами, а их доля в общем объеме сыпучего материала

– пустотностью. Пустотность зависит от зернового состава, формы

зерен и степени уплотнения. Пустотность песка влияет на массовое

содержание цемента в строительном растворе и его стоимость.

Для порошкообразных материалов,

таких как минеральные вяжущие и пигменты, обобщенной характеристикой

физического состояния является дисперсность, связанная с размерами

частиц. Тонкодисперсные материалы, состоящие из достаточно мелких

частиц, имеют значительную суммарную площадь поверхности, и

чем мельче частицы, тем площадь больше. Количественный показатель

дисперсности – удельная поверхность, представляющая собой суммарную

площадь поверхности единицы массы порошка. Увеличение удельной

поверхности приводит к возрастанию реакционной способности вещества.

Это явление используют для получения быстротвердеющего цемента

путем повышения тонкости помола.

Вещества, входящие в состав материала,

на микроструктурном уровне могут иметь кристаллическое и аморфное

строение. Нередко одно и то же вещество существует в обеих формах.

Примером является кристаллический кварц и различные формы аморфного

кремнезема в виде вулканического стекла, опала.

У кристаллических веществ молекулы,

атомы или ионы расположены в пространстве закономерно, образуя

кристаллическую решетку. Силы взаимодействия между ними максимально

уравновешены. Устойчивость кристаллических веществ обусловлена

типом связи между элементами кристаллической решетки: молекулярная,

ковалентная или ионная. Особенностью кристаллических веществ

является определенная температура плавления и форма кристаллов.

Аморфные вещества

вследствие особых условий отвердевания сохраняют

характерное для жидкостей беспорядочное расположение частиц.

Обладая нерастраченной внутренней энергией кристаллизации, аморфные

вещества химически более активны, чем кристаллические того же

состава. При нагревании аморфные вещества размягчаются и постепенно

переходят в жидкое состояние.

Прочность аморфных веществ, как

правило, ниже прочности кристаллических. Поэтому для повышения

прочности специально проводят кристаллизацию аморфных веществ,

например стекол, при получении стеклокристаллических материалов

– ситаллов и шлакоситаллов.

За малым исключением (стекло,

металлы, битум) строительные материалы пористы. Поры представляют

собой полости между элементами структуры внутри материала. Объем

пористого материала в естественном состоянии складывается из

объема твердого вещества, т.е. абсолютного объема и объема пор.

Пористость материалов

изменяется в широких пределах: 0,5-1,5 % – у гранита; 50-70

% – у древесины; 90 % и более – у пенопластов. Материалы различаются

не только величиной пористости, но и ее характером: размерами

и формой пор, равномерностью их распределения по объему материала,

тем, какие поры преобладают: открытые или замкнутые.

Размер пор у мелкопористых материалов,

таких как строительный раствор и древесина, менее 10 мкм. Мелкопористые

материалы обладают сильно развитой внутренней поверхностью и

склонны к увлажнению путем поглощения водяного пара из воздуха.

Крупнопористые материалы – газо- и пенобетон, пеностекло, поропласт

и другие – содержат поры размером от десятых долей до нескольких

миллиметров.

Размер пор, содержание пор разного

размера и форму пор определяют ртутной порометрией.

Открытые поры сообщаются между

собой и с окружающей средой. Они являются путями фильтрации

воды, воздуха или пара через материал. Открытую пористость оценивают

по объему поглощенной воды при обычных условиях насыщения материала.

Закрытую пористость рассчитывают по найденным значениям общей

и открытой пористости.

Пористость и ее характер оказывают

значительное и порой неоднозначное влияние на все важнейшие

свойства строительных материалов. При увеличении пористости

уменьшается масса конструкции и улучшаются теплозащитные свойства.

Однако при этом снижается прочность.

Большая открытая пористость увеличивает

водопоглощение, ухудшает водонепроницаемость и морозостойкость

материала. Тем не менее в звукопоглощающих материалах стремятся

увеличить содержание открытых пор, так как они эффективно поглощают

звуковую энергию. Рост закрытой пористости за счет открытой

способствует повышению коррозионной стойкости материала и снижению

теплопроводности.

|

| |

Физические

свойства |

Физические свойства

материала включают в себя удельные характеристики

массы и свойства, определяющие отношение материала к разнообразным

физическим воздействиям (действие воды, пара и газа, высоких

и низких температур, звуковых волн и т. п.).

Удельные характеристики массы. Удельные

характеристики массы – истинная, средняя, относительная и насыпная

плотность – показывают содержание вещества в определенном объеме

материала и позволяют судить, насколько материал «легкий» или

«тяжелый».

Истинная плотность – это масса вещества в единице

объема материала в абсолютно плотном состоянии без учета объема

пор и пустот, кг/м3, г/см3.

Истинная

плотность зависит от химического состава и внутреннего строения

веществ, из которых состоит каркас материала. У материалов,

близких по химическому составу, истинная плотность различается

незначительно.

Например, природные каменные материалы

(гранит, мрамор, кварцевый песок) и искусственные (керамика,

стекло, строительный раствор), состоящие в основном из оксидов

кремния, алюминия и кальция, имеют истинную плотность в пределах

2500-3000 кг/м3.

Средняя

плотность (в дальнейшем – плотность) – это отношение

массы материала к его объему в естественном состоянии, кг/м3

(г/см3).

Плотность

материалов зависит от влажности. Для получения сопоставимых

данных плотность определяют после высушивания образцов до постоянной

массы или рассчитывают по найденному значению для влажного материала.

Для древесины принято плотность

приводить к стандартной влажности, равной 12 %.

Плотность строительных материалов колеблется в широких пределах:

от 0,015 (пористая пластмасса – мипора) до 7,85 г/см3 (сталь).

Плотность учитывает наличие в

материале большего или меньшего объема пор, поэтому плотность

пористых материалов всегда меньше истинной плотности.

Насыпная

плотность, кг/м3 – отношение массы зернистого

или порошкообразного материала к объему в рыхло насыпанном состоянии.

Насыпной объем включает в себя объем зерен или частиц (вместе

с порами) и объем пустот между ними.

Знание плотности строительных

материалов необходимо для расчета несущей способности конструкций

с учетом собственного веса, определения потребности в транспортных

средствах, расчета складов и подъемно-транспортного оборудования.

По плотности ориентировочно судят о некоторых других свойствах

материала, определение которых в построечных условиях затруднено.

Гидрофизические

свойства. Отношение материала к действию водяного

пара, содержащегося в воздухе, и воды характеризуют гидрофизические

свойства: гидрофильность, гидрофобность, гигроскопичность, влагоотдача,

водопоглощение, влажностные деформации, влагостойкость, водостойкость,

паропроницаемость, водонепроницаемость, морозостойкость.

Материалы

в зависимости от поведения воды на их поверхности подразделяются

на смачиваемые (гидрофильные) и несмачиваемые (гидрофобные).

Гидрофильность

или гидрофобность материала обусловлена химической природой

веществ, складывающих «каркас», в частности строением молекул

и их способностью связывать молекулы воды, вступая в электростатическое

взаимодействие.

Капля воды, попавшая на гидрофильную

поверхность, растекается по ней, так как сила взаимодействия

молекул вещества с молекулами воды больше межмолекулярных связей

в воде. Гидрофильность свойственна материалам с полярным строением

молекул (глина, древесина, металлы).

Гидрофобные материалы водой не смачиваются: вода не растекается

по поверхности, а собирается в виде капель. Сила взаимодействия

молекул вещества с молекулами воды меньше, чем между молекулами

воды. Гидрофобны многие органические соединения, имеющие неполярные

молекулы или большие неполярные участки в молекулах. Примеры

гидрофобных веществ: битум, парафин, некоторые пластмассы, кремнийорганические

соединения.

Мелкопористые

и порошкообразные материалы с гидрофильной поверхностью обладают

повышенной гигроскопичностью (способностью поглощать и конденсировать

водяные пары из воздуха). Поглощение влаги происходит

вследствие адсорбции молекул воды поверхностью твердой фазы

и конденсацией влаги в тонких капиллярах материала или местах

контакта частиц порошка.

В

условиях эксплуатации гигроскопическая влажность зависит от

химической природы материала, степени развитости его внутренней

поверхности и условий окружающей среды: температуры и относительной

влажности воздуха. При понижении температуры и повышении влажности

воздуха содержание влаги в материале возрастает.

Для снижения гигроскопичности

поверхность материала покрывают гидрофобными веществами. Например,

для обработки штукатурных покрытий на фасадах зданий используют

гидрофобизующие кремнийорганические жидкости.

Процесс поглощения влаги обратим:

при соответствующих внешних условиях (пониженная влажность и

повышенная температура воздуха, его движение) материал начинает

отдавать влагу. Это свойство называют влагоотдачей.

В естественных условиях после

строительства влагоотдача происходит длительное время с уменьшающейся

интенсивностью до установления равновесия между влажностью материала

и влажностью окружающей среды. Такое состояние материала называется

воздушно-сухим. Для материалов с развитой внутренней поверхностью

влажность в воздушно-сухом состоянии достаточно велика: древесины

– 15-18 %, стеновых каменных материалов – 5-7%.

В ряде случаев влагоотдачу необходимо

регулировать: ускорять (например, путем сушки оштукатуренных

известковым раствором стен) или замедлять (например, укрывая

пленкой или влажными опилками твердеющий цементный бетон).

Водопоглощение

– свойство пористого материала поглощать и удерживать в себе

воду. Заполнение пор водой обусловлено капиллярным

всасыванием и возможно как при полном погружении материала в

воду, так и при частичном – с подъемом воды.

Водопоглощение зависит от пористости

материала и ее характера; оно может изменяться в широких пределах

(от долей процента – у гранита, до 8-20 % – у керамического

кирпича и до 100 % и более – у пористых теплоизоляционных материалов).

Изменение содержания влаги в материале

сопровождается изменением размеров и объема, т. е. влажностными

деформациями. При увлажнении материал набухает, при высыхании

его размеры уменьшаются, т. е. происходит усадка.

Деформации связаны с особенностями

поведения воды в тонких слоях, формирующихся в мельчайших капиллярах

и микротрещинах материала и на поверхности частиц или волокнах

твердого вещества. Испарение (поглощение) воды из крупных пор

практически не влияет на размеры и объем материала. Чем выше

пористость и мельче поры, тем больше усадка (набухание) строительных

материалов.

Чередование гигроскопического увлажнения и высыхания, характерное

для материалов наружных отделочных покрытий, сопровождается

деформациями набухания и усадки и соответствующими знакопеременными

внутренними напряжениями. Свойство материала сопротивляться

разрушению при действии воды в условиях попеременного увлажнения

и высушивания называется влагостойкостью (иногда воздухостойкостью).

Высокой влагостойкостью обладают:

Влагостойкость строительных

растворов зависит от вида вяжущего: у гипсовых и известковых

растворов она невысока.

Водостойкость

– способность материала сохранять прочность в насыщенном водой

состоянии.

Коэффициент водостойкости изменяется

от нуля (размокающие материалы, например, необожженная глина)

до единицы (абсолютно плотные, не поглощающие воду материалы).

К водостойким принято относить материалы, имеющие коэффициент

водостойкости больше либо равно 0,8 МПа. Эти материалы (гранит,

мрамор, цементный строительный раствор и др.) можно применять

для конструкций и покрытий, контактирующих с водой, без специальных

мер по их защите от увлажнения.

Паро- и газопроницаемость

– свойство материала пропускать водяной пар или газы (воздух)

через свою толщину при перепаде давления. Перенос

газообразной среды происходит в пористых материалах через поры,

не заполненные влагой. Абсолютно плотные материалы (стекло,

полимеры, металлы) непроницаемы для газов. Паро- и газопроницаемость

зависят в основном от пористости материала.

Так, паропроницаемость стенового

керамического кирпича с пористостью около 30 % в 2,2 раза ниже,

чем у теплоизоляционного трепельного кирпича с пористостью 58

%. В то же время она на 20 % выше, чем у керамзитобетона с той

же пористостью, у которого мельче поры и больше закрытая пористость.

Паро- и газопроницаемость резко

уменьшаются при увлажнении: водонасыщенный материал практически

не пропускает газообразные вещества.

Требования к паро- и газопроницаемости

материалов для отделки стен различны и зависят от назначения

помещения. В жилых и общественных зданиях необходима достаточно

высокая паро- и газопроницаемость для обеспечения естественной

вентиляции помещения и создания условий, комфортных для человека.

В производственных зданиях с высокой влажностью воздуха в помещениях

(текстильные фабрики, прачечные, бани), чтобы предотвратить

морозное разрушение стен из-за чрезмерного увлажнения, их необходимо

с внутренней стороны отделывать паронепроницаемыми материалами

(поливинилхлоридной пленкой, масляными красками).

Водонепроницаемость

– свойство материала не пропускать через свою толщину воду под

давлением. Водонепроницаемость зависит

от пористости, размера и характера пор и оценивается по-разному

с учетом специфики условий эксплуатации конкретного материала:

-

для рулонных и мастичных кровельных и гидроизоляционных материалов

– временем, по прошествии которого вода под заданным давлением

начнет просачиваться через образец;

-

для гидроизоляционных строительных растворов и бетонов – односторонним

гидростатическим давлением, при котором вода в стандартных

условиях еще не проходит через образец цилиндрической формы.

Водонепроницаемыми можно считать плотные

материалы (металлы, битум, полимеры) и материалы с мелкими замкнутыми

порами (пенопласты). Высокая водонепроницаемость у тонкодисперсных

глин, издавна применявшихся для гидроизоляционных обмазок.

Морозостойкость –

способность насыщенного водой материала выдерживать попеременное

замораживание и оттаивание. Для наружных конструкций

и покрытий, работающих в условиях совместного действия воды

и отрицательных температур, морозостойкость материала является

определяющим фактором долговечности.

Морозостойкость пористых материалов

зависит от характера пористости и прочности на растяжение. Она

тем выше, чем больше и материале замкнутых пор. Практика показывает,

что материалы являются морозостойкими, если коэффициент насыщения

пор водой не превышает 0,7.

Разрушение насыщенного водой материала

при замораживании обусловлено возникновением внутренних растягивающих

напряжений, так как вода при переходе в лед увеличивается в

объеме более чем на 9 %. При полном заполнении пор водой разрушение

может наступить при однократном замораживании. Обычно это не

происходит из-за имеющихся в материале замкнутых пор, которые

являются резервным пространством для расширяющейся системы «вода

+ лед». Однократное замораживание приводит к образованию разрывов

(микротрещин) в стенках пор, оказавшихся в наиболее жестких

условиях. При оттаивании материал дополнительно насыщается водой.

Такие циклически повторяющиеся воздействия постепенно разрушают

материал.

Теплофизические

свойства. Отношение материала к постоянному или

переменному тепловому воздействию характеризуют теплопроводностью,

теплоемкостью, тепловым расширением, пожарной опасностью и огнестойкостью.

Теплопроводность

– способность материала проводить теплоту сквозь свою толщу

при перепаде температур на противоположных поверхностях ограждения.

Теплопроводность

материала зависит:

-

от химического состава и строения твердого вещества;

-

степени и характера пористости;

-

влажности и температуры, при которой происходит теплоперенос.

У

материалов волокнистого и слоистого строения теплопроводность

различна в зависимости от направления теплового потока: вдоль

или поперек волокон (слоев).

Органические вещества имеют, как правило, меньшую теплопроводность,

чем минеральные. Вещество в кристаллическом состоянии лучше

проводит теплоту, чем в аморфном при том же химическом составе.

Но в любом случае теплопроводность твердого вещества во много

раз выше, чем сухого воздуха.

Тепловой поток в пористом материале распространяется через твердый

«каркас» и воздушные ячейки. Следовательно, чем больше пористость,

тем ниже теплопроводность. Присутствие крупных и сообщающихся

пор повышает суммарную теплопроводность, так как в них дополнительно

происходит конвективный перенос теплоты.

Теплоемкость –

способность материала поглощать теплоту при нагревании; характеризуется

удельной теплоемкостью С, равной количеству теплоты, Дж, необходимой

для нагревания 1 кг материала на 1 °С.

Теплоемкость материала зависит от химической природы и влажности.

У воды теплоемкость наибольшая, поэтому при увлажнении материала

теплоемкость возрастает.

Теплоемкость строительных материалов учитывают при теплотехнических

расчетах, например при определении затрат топлива и энергии

на нагрев материалов и конструкций при выполнении работ в зимнее

время.

Тепловое расширение

– свойство материала деформироваться при изменении

температуры: расширяться – при нагревании, сжиматься – при охлаждении.

Характеризуется температурным коэффициентом линейного расширения

(ТКЛР), равным относительной деформации материала в рассматриваемом

направлении при изменении температуры на 1 °С.

Тепловое расширение связано с

химической природой материала и зависит от энергии связи между

структурными элементами твердого вещества. Значения ТКЛР для

стали и материалов из камня малы и достаточно близки между собой,

для древесины и особенно пластмасс – существенно выше. Волокнистые

и слоистые материалы по-разному деформируются вдоль и поперек

волокон (слоев).

Вследствие теплового расширения деформации материала в наружных

конструкциях при сезонных изменениях температуры достигают значительных

значений. Например, при повышении температуры от -20 до +30

°С относительная деформация цементного раствора составляет 0,6-0,8

мм/м. Во избежание растрескивания в сооружениях большой протяженности

устраивают температурные швы.

Для материалов, состоящих из разнородных

компонентов, и конструкций, объединяющих несколько материалов,

необходимо учитывать совместимость температурных деформаций

составляющих. При существенно различающихся ТКЛР изменения температуры

могут вызвать большие внутренние напряжения и как результат

– коробление и растрескивание материала.

Строительные материалы и конструкции

при возгорании в помещении могут, с одной стороны, способствовать

возникновению опасных проявлений пожара (высокой температуры,

пламени, дыма и т.п.) и его развитию, а с другой стороны, ограничивать

распространение огня и сохранять несущий каркас здания до ликвидации

пожара. Поведение материалов и конструкций в условиях пожара

характеризуется пожарной опасностью и огнестойкостью.

Пожарная опасность

– комплекс свойств, которые способствуют возникновению и развитию

пожара. Набор пожарно-технических характеристик

различен для негорючих и горючих материалов и учитывает их назначение.

Негорючие материалы не обладают пожарной опасностью. Для горючих

отделочных материалов пожарная опасность характеризуется: степенью

горючести; воспламеняемостью; дымообразующей способностью; токсичностью

продуктов горения.

Материалы для покрытия полов испытывают на распространение пламени

по поверхности.

По

степени горючести материалы подразделяются на четыре группы:

-

Г1 – слабо горючие;

-

Г2 – умеренно горючие;

-

Г3 – нормально горючие;

-

Г4 – сильно горючие.

Для понижения горючести древесину

пропитывают специальными веществами – антипиренами, которые

разлагаются при нагревании и выделяют негорючие газы. В этом

случае после удаления огня горение и тление прекращаются. Антипирены

вводят и в состав полимерных материалов (самозатухающий пенопласт).

Показатели пожарной опасности

учитывают при выборе материалов для внутренней отделки помещений,

особенно на путях эвакуации при пожаре: общих коридоров, холлов,

фойе, лестничных клеток, вестибюлей.

Огнестойкость

– это свойство материала в конструкции сопротивляться действию

пожара и ограничивать распространение его опасных факторов.

Характеризуется пределом огнестойкости – временем, мин, от начала

теплового воздействия в условиях стандартных испытаний до наступления

предельного состояния, зависящего от назначения конструкции.

Предельным

состоянием считают:

-

обрушение или чрезмерные деформации конструкции (потеря несущей

способности);

-

образование сквозных трещин или отверстий, через которые могут

проникать пламя и дым (потеря целостности);

-

слишком большой нагрев необогреваемой поверхности, что может

вызвать самопроизвольное воспламенение горючих материалов

(потеря теплоизолирующей способности).

В огнестойких конструкциях должны

использоваться негорючие материалы (бетон, сталь, керамический

кирпич). Однако необходимо учитывать, что при пожаре температура

может достигать 1000°С и некоторые негорючие материалы (гранит)

растрескиваются, другие (сталь) – сильно деформируются, у третьих

(известняк, мрамор) – начинается химическое разложение. Для

повышения огнестойкости конструкций из подобных материалов на

их поверхность следует наносить огнезащитные вспучивающиеся

составы.

Акустические свойства.

Акустические свойства характеризуют взаимодействие материала

со звуком, т.е. слышимыми звуковыми волнами. Звуковые волны

подразделяются на воздушные и ударные. Воздушный звук появляется,

распространяется в воздухе и действует на ограждение. При этом

поток звуковой энергии частично отражается поверхностью, частично

поглощается материалом, остальная энергия проходит сквозь ограждение.

Звукопоглощение –

способность материала поглощать звуковую энергию.

Характеризуется коэффициентом звукопоглощения, равным отношению

поглощенной звуковой энергии к энергии, падающей на поверхность

материала в единицу времени.

Звукопоглощение зависит от степени

и характера пористости материала и состояния его поверхности.

Коэффициент звукопоглощения тем выше, чем больше пористость

и больше доля пор, сообщающихся между собой и выходящих на поверхность

материала. Для повышения звукопоглощающей способности материалы

дополнительно перфорируют (устраивают сквозные отверстия) или

делают лицевую поверхность рельефной.

Материалы, имеющие коэффициент звукопоглощения

на средних частотах больше 0,2, относятся к звукопоглощающим

и используются для борьбы с воздушным шумом.

Звукопроводность – свойство материала передавать звуковые колебания

через свою толщу. Звукопроводность материала влияет на звукоизолирующую

способность ограждения.

Для эффективного снижения уровня воздушного

шума ограждение должно иметь достаточную массу. Если масса велика,

то энергии звука не хватает, чтобы пройти сквозь ограждение,

так как для этого необходимо привести частицы материала в колебательное

движение.

Ударный звук возникает и распространяется

в материале при ударных, вибрационных и иных механических воздействиях

непосредственно на конструкцию. Наибольшей проницаемостью ударного

звука обладают плотные материалы с высокой упругостью. Низкая

звукопроводность у пористых малоупругих материалов волокнистого,

ячеистого и губчатого строения, так как звуковая энергия поглощается

и рассеивается развитой внутренней поверхностью материала, переходя

в тепловую. В наибольшей степени защищают от распространения

ударного шума многослойные ограждения с чередующимися слоями

плотных и пористых (звукоизоляционных) материалов.

|

Механические

свойства |

Механические свойства

отражают способность материала сопротивляться деформированию

и разрушению. Под действием внешних механических

сил (нагрузок) или других факторов (изменение температуры, влажности)

материал деформируется и в нем возникают внутренние напряжения.

Если величина этих деформаций и напряжений не превышает критических

значений, то материал сохраняет свою целостность; если превышает

– разрушается.

К важнейшим механическим свойствам

материалов относятся прочность, деформативность (упругость,

пластичность), твердость, износостойкость. Знание этих свойств

позволяет правильно оценить поведение материала в конструкции

при действии эксплуатационных нагрузок.

Деформативные свойства оценивают

по величине абсолютной и относительной деформации образцов материала.

Под действием нагрузки образец

изменяет свои размеры – деформируется, особенно значительно

в направлении действия нагрузки.

Если материал не был разрушен,

то после снятия нагрузки он может проявлять свойства упругости

или пластичности.

Упругость

– свойство материала принимать после снятия нагрузки первоначальную

форму и размеры. Упругая деформация, полностью

исчезающая после прекращения действия внешней cилы, называется

обратимой.

Пластичность – свойство

материала при нагружении в значительных пределах изменять размеры

и форму без образования трещин и разрывов и сохранять эти размеры

и форму после снятия нагрузки.

Пластическая (остаточная) деформация,

не исчезающая после нагружения, называется необратимой.

Следует отметить, что абсолютно упругих

или абсолютно пластичных материалов нет: в той или иной степени

каждый материал проявляет упругие или пластичные свойства. В

большей степени к упругим материалам относятся природные и искусственные

каменные материалы, стекло, сталь; к пластичным – глина, битумы

(при положительных температурах), некоторые виды пластмасс,

бетонные и растворные смеси до затвердевания.

Гибкость

– способность достаточно пластичного материала сохранять сплошность

структуры (без появления трещин) при огибании вокруг стержня

определенного диаметра. Например, для определения

гибкости линолеума из его полосы в продольном направлении вырезают

два образца шириной 50 мм и накатывают лицевой поверхностью

наружу на гладкий стержень диаметром 20-75 мм (в зависимости

от вида линолеума). Материал считается выдержавшим испытание,

если по истечении 30 с на поверхности образцов не появились

трещины.

Хрупкость –

свойство материала под действием нагрузки разрушаться без заметной

пластической деформации.

Хрупкое разрушение трудно предсказуемо,

так как его внешние признаки при малых деформациях практически

незаметны. При критических нагрузках хрупкие материалы разрушаются

вследствие быстрого развития в них одной или нескольких трещин.

Еще одной особенностью этих материалов является достаточно высокая

прочность на сжатие и весьма небольшая прочность на растяжение

(разница прочности в 10-15 раз и выше).

К хрупким материалам относится

большинство каменных материалов (стекло, керамика, бетон). Примечательно,

что в определенных условиях хрупкость могут проявлять и другие

материалы (например, битум и некоторые пластмассы – при отрицательных

температурах, а сталь – при очень низких отрицательных температурах).

Хрупкие материалы используют в

основном для возведения сжимаемых конструкций: колонн, стен.

Для расширения конструктивных возможностей хрупких материалов

в их состав вводят элементы, хорошо сопротивляющиеся растяжению

(стальную арматуру, асбестовые волокна).

Например, сочетание бетона

или раствора со стальной арматурой дает железобетон – материал,

хорошо работающий и на сжатие, и на растяжение.

Прочность – способность материала сопротивляться разрушению

под действием внутренних напряжений, возникающих от нагрузок

и некоторых других факторов (стесненная усадка, неравномерное

нагревание).

В ненагруженном состоянии частицы

(атомы, молекулы), из которых состоит твердый материал, находятся

на определенном расстоянии друг от друга и удерживаются в равновесии

силами взаимного сцепления. Под действием внешней силы происходит

изменение расстояний между частицами: равновесие нарушается

и в материале возникают внутренние напряжения, стремящиеся возвратить

его в первоначальное состояние.

Нагружение любого, даже

весьма прочного, материала не может идти бесконечно. Если напряжения

в материале превысят силу сцепления частиц, материал разрушится.

Однако разрушение наступает значительно раньше, чем напряжения

достигнут предельного теоретического значения, поскольку реальные

материалы имеют множество дефектов (прежде всего трещин), ослабляющих

их структуру и снижающих прочность. Роль дефектов в снижении

прочности материала хорошо видна на примере резания стекла алмазом:

царапина, сделанная алмазом на стекле, так снижает его прочность

в этом месте, что оно легко ломается руками по линии надреза.

Предел прочности характеризуется

максимальным напряжением, при котором материал разрушается.

Это напряжение является количественной характеристикой прочности,

по которой устанавливаются марки и классы материала по прочности.

Определение предела прочности материала производят в строгом

соответствии с методикой, установленной для данного материала

в соответствующих государственных стандартах.

В

методике испытания оговариваются:

-

размеры и форма образцов;

-

состояние опорных поверхностей;

-

скорость приложения нагрузки;

-

конструкция прибора, на котором испытываются образцы.

Для испытания материалов применяют

специальные машины, снабженные механизмами для силового воздействия

на образец и измерительными устройствами. Так, предел прочности

при сжатии определяют с помощью гидравлических прессов (рис.

1.4), а предел прочности при растяжении – на разрывных машинах.

Прочность конструкционных

строительных материалов характеризуют маркой по прочности на

сжатие, которая, как правило, совпадает с минимально допускаемым

пределом прочности при сжатии.

Прочность при сжатии, растяжении

и изгибе у одного и того же материала может сильно различаться.

У всех материалов из камня прочность при сжатии в 5-15 раз выше,

чем при изгибе и растяжении. У древесины и некоторых других

волокнистых материалов, наоборот, прочность при растяжении вдоль

волокон в два раза выше прочности при сжатии. И только сталь

и некоторые полимерные материалы имеют примерно одинаковые показатели

прочности при сжатии и растяжении.

При обосновании технической целесообразности

применения материала для устройства полов промышленных зданий,

дорожных и аэродромных покрытий, тротуаров и в других случаях

строительной практики (например, при выборе способа обработки

материала) важное значение имеют специальные механические

свойства:

Динамическая

прочность характеризует способность материала сопротивляться

разрушению при ударных нагрузках. Действию повторяющихся ударных

нагрузок подвержены покрытия полов, дорог.

Для оценки динамической прочности используют и другую условную

характеристику – ударную вязкость. По значению ударной вязкости

судят о степени хрупкости материала: чем она больше, тем менее

склонен материал к хрупкому разрушению. Ударная вязкость – важная

характеристика для облицовочных материалов, подвергающихся ударным

воздействиям (полы общественных и промышленных зданий, цокольная

часть облицовки стен и т.д.).

Твердость

– свойство материала сопротивляться проникновению в него другого

более твердого тела. Для определения твердости

материалов в зависимости от вида и назначения существует несколько

методов. Твердость

– свойство материала сопротивляться проникновению в него другого

более твердого тела. Для определения твердости

материалов в зависимости от вида и назначения существует несколько

методов.

Самый простой метод оценки твердости

каменных материалов однородного строения – по шкале твердости.

В эту шкалу входят 10 минералов с условным показателем твердости

от 1 до 10; самый мягкий – тальк (1), самый твердый – алмаз

(10). Показатель твердости испытуемого материала находят, последовательно

царапая его входящими в шкалу твердости минералами.

Для более точного определения

твердости некоторых материалов (сталь, пластмассы) используют

специальные приборы, на которых в поверхность испытуемого образца

с установленным усилием вдавливают твердый наконечник правильной

геометрической формы: шарик, конус или пирамиду. Чем меньше

отпечаток, оставляемый наконечником на поверхности материала

после снятия нагрузки, тем выше твердость материала.

Высокая твердость материала

не всегда соответствует его прочности. Так, если твердость бетона

или раствора значительно выше, чем у древесины, то их прочность

на сжатие примерно одинакова, а прочность древесины на изгиб

и растяжение даже превосходит прочность бетона и раствора.

Характеристика твердости имеет важное значение при выборе отделочных

материалов и материалов для покрытий полов.

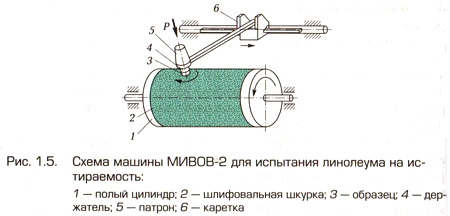

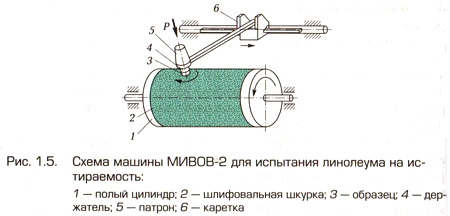

Истираемость –

свойство материала сопротивляться истирающим воздействиям. Стойкость

к истиранию имеет большое значение для материалов, применяемых

для покрытий полов. Испытания на истираемость проводят на машинах

барабанного типа (рис. 1.5) или с возвратно-поступательным движением.

За характеристику истираемости принимают потерю массы или объема

материала, отнесенную к 1 см2 площади истирания, или величину

уменьшения толщины образца материала, мкм.

Износостойкость –

способность материала сопротивляться одновременному воздействию

истирания и удара. Износ определяют с помощью

вращающихся барабанов, куда вместе с образцами материала загружают

определенное количество металлических шаров, усиливающих эффект

истирания и удара при вращении барабана. В качестве характеристики

износа используют относительную потерю массы образца в процентах

от его первоначальной массы.

Истираемость и износ имеют

решающее значение при выборе долговечных материалов для лестничных

ступеней, покрытий полов, дорог и т. п. Допустимые показатели

истираемости и износа нормируются в соответствующих стандартах.

Некоторые строительные материалы – растворные и бетонные смеси,

мастики, краски, клеи и другие – представляют собой пастообразные

массы различной густоты. Чтобы такие материалы плотно укладывались

в форму (опалубку) или хорошо сцеплялись с поверхностью конструкции,

не сползая (не стекая) с нее, они должны обладать определенными

свойствами: структурной прочностью, тиксотропией, вязкостью.

Структурную прочность пластично-вязких

смесей (например, строительных растворов и мастик) оценивают

предельным напряжениям сдвига. Эти смеси в спокойном состоянии

и при малых нагрузках ведут себя как твердые тела. Если повышать

нагрузку, то можно довести сдвигающие напряжения в материале

до предельного значения, когда смесь начинает течь подобно жидкости.

Причина этого в том, что при предельном напряжении сдвига разрушается

внутренняя структура материала, нарушается связь между его частицами.

Жесткие растворные смеси

с малым водосодержанием характеризуются значительной структурной

прочностью, и с ними трудно работать. Однако после укладки они

сохраняют приданную форму существенно лучше, чем пластичные

подвижные смеси с невысокой структурной прочностью.

Тиксотропия

– способность пластично-вязких смесей обратимо восстанавливать

свою структуру, разрушенную механическими воздействиями.

Физическая основа тиксотропии – восстановление структурных связей

внутри пластично-вязкого материала после прекращения механического

воздействия. Явление тиксотропии используют при виброуплотнении

бетонных и растворных смесей, при нанесении мастичных и окрасочных

составов шпателем или кистью. В последнем случае материал под

действием шпателя (кисти) течет, равномерно распределяясь по

поверхности, а когда инструмент прекращает свое действие, материал

вновь обретает структурную прочность и, например, будучи нанесенным

на вертикальную поверхность, не стекает с нее.

Вязкость – способность

материала поглощать механическую энергию при деформировании.

Когда пластично-вязкий материал с разрушенной структурой начинает

течь, напряжения в материале зависят уже от скорости его деформации.

Коэффициент пропорциональности, связывающий скорость деформации

и необходимое для этого напряжение, называют вязкостью.

|

|

Твердость

– свойство материала сопротивляться проникновению в него другого

более твердого тела. Для определения твердости

материалов в зависимости от вида и назначения существует несколько

методов.

Твердость

– свойство материала сопротивляться проникновению в него другого

более твердого тела. Для определения твердости

материалов в зависимости от вида и назначения существует несколько

методов.