| |

|

| |

|

|

КАРТА

САЙТА

Дополнительная

полнотекстовая и справочная информация

по другим изучаемым темам : |

| |

|

| |

|

| |

|

| |

|

| |

|

| |

| |

| |

|

| |

|

| |

|

| |

| |

| |

| |

| |

|

| |

|

| |

|

| |

|

| |

|

| |

|

|

| |

| |

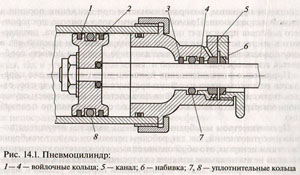

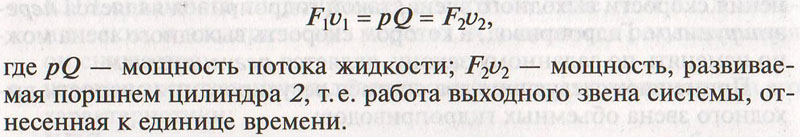

Пневмоцилиндры

конструктивно подобны гидроцилиндрам, за исключением того, что

в них предусмотрена смазка скользящих пар, обычно путем установки

по обе стороны уплотнительных колец 7, 8 (рис. 14.1) и сальниковых

войлочных колец 1-4, пропитываемых специальными смазочными составами.

Штоковая уплотнительная пара помимо этих колец снабжается дополнительной

набивкой 6, периодически подпитываемой смазочным составом через

канал 5. |

|

| |

|

|

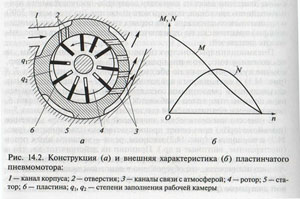

В

качестве пневматических двигателей вращательного движения (пневмомоторов)

применяют преимущественно пластинчатые (рис. 14.2) и поршневые

(рис. 14.3) машины, реже – машины иных типов (шестеренные, винтовые

и др.). |

| |

|

| |

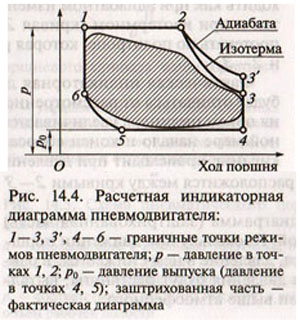

Принцип

их действия тот же, что и соответствующих типов гидромоторов,

однако характеристики существенно отличаются, что обусловлено

в основном сжимаемостью рабочей среды (воздуха) и в первую очередь

сказывается на индикаторной диаграмме (рис. 14.4). |

|

|

|

| |

| |

|

|

|

| СПРАВОЧНАЯ

ИНФОРМАЦИЯ

УЧЕБНОГО НАЗНАЧЕНИЯ

|

|

|

|

Основные

понятия и определения [объемный гидропривод] // Гидравлика и гидропневмопривод

: учебник для учреждений высшего образования / Т. В. Артемьева

[и др.] ; ред. С. П. Стесин. – 5-е изд., перераб. – М. : Академия,

2014. – С. 300-303. – (Высшее образование Транспорт).

Объемным

гидроприводом (ОГП) называют совокупность объемных гидромашин,

гидроаппаратуры, гидролиний (трубопроводов) и вспомогательных

устройств, предназначенную для передачи энергии и преобразования

движения посредством жидкости.

К числу гидромашин относятся насосы

и гидродвигатели, которых может быть несколько. Гидроаппаратура

– это устройства управления гидроприводом, при

помощи которых он регулируется, а также средства защиты его

от чрезмерно высоких и низких давлений жидкости. К гидроаппаратуре

относятся дроссели, клапаны разного назначения и гидрораспределители

– устройства для изменения направления потока жидкости. Вспомогательными

устройствами служат так называемые кондиционеры рабочей жидкости,

обеспечивающие ее качество и состояние: различные отделители

твердых частиц, в том числе фильтры, теплообменники (нагреватели

и охладители жидкости), гидробаки, а также гидроаккумуляторы.

Перечисленные элементы связаны между собой гидролиниями, по

которым движется рабочая жидкость.

Принцип действия объемного гидропривода

основан на малой сжимаемости капельных жидкостей и передаче

давления в них по закону Паскаля.

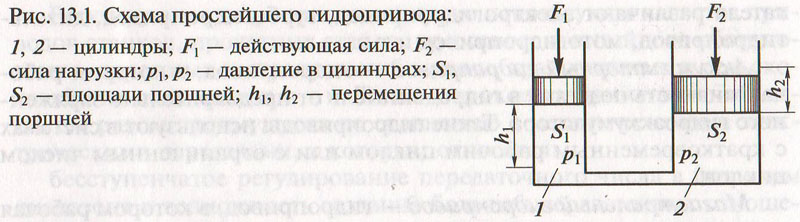

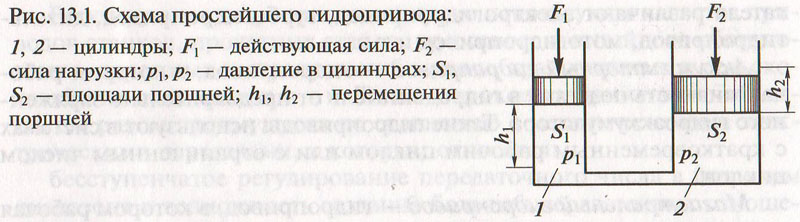

Рассмотрим простейший гидропривод

(рис. 13.1). Два цилиндра 1 и 2 заполнены жидкостью и соединены

между собой трубопроводом. Поршень цилиндра 1 под действием

силы F1 перемещается вниз, вытесняя жидкость в цилиндр 2. Поршень

цилиндра 2 при этом перемещается вверх и преодолевает силу нагрузки

F2.

Если пренебречь потерями давления

в системе, по закону Паскаля давление в цилиндрах 1 и 2 будет

одинаковым:

Считая

жидкость практически несжимаемой, можно записать

Мощность,

затрачиваемая на перемещение поршня в цилиндре 1, выражается

соотношением

Так как величина является расходом жидкости Q, условие передачи

энергии (при отсутствии сил трения) можно представить в виде

Каждый объемный гидропривод содержит

источник энергии (жидкости под давлением). По виду источника

энергии гидроприводы разделяют на три типа.

Насосный гидропривод

– гидропривод, в котором рабочая жидкость подается

в гидродвигатель объемным насосом, входящим в состав этого гидропривода.

Насосный гидропривод применяют наиболее широко. По характеру

циркуляции рабочей жидкости насосные гидроприводы разделяют

на гидроприводы с замкнутой циркуляцией жидкости (жидкость от

гидродвигателя поступает во всасывающую гидролинию насоса) и

гидроприводы с разомкнутой циркуляцией жидкости (жидкость от

гидродвигателя поступает в гидробак).

Термин «насосный гидропривод»

включает в себя понятие «объемная гидропередача»,

под которой подразумевают часть насосного гидропривода, состоящую

из насоса, гидродвигателя (одного или нескольких) и связывающих

их гидролиний. Гидропередача – это силовая часть гидропривода,

через которую протекает основной поток энергии.

Для привода насоса в насосном

гидроприводе могут быть использованы различные двигатели.

В связи с этим, если в понятие

насосного гидропривода включают также приводящий двигатель,

в зависимости от типа этого двигателя различают электрогидропривод,

турбогидропривод, дизель- гидропривод, мотогидропривод и т.

п.

Аккумуляторный гидропривод

– гидропривод, в котором рабочая жидкость подается в гидродвигатель

от предварительно заряженного гидроаккумулятора. Такие гидроприводы

используют в системах с кратковременным рабочим циклом или с

ограниченным числом циклов.

Магистральный гидропривод

– гидропривод, в котором рабочая жидкость поступает

в гидродвигатель из гидромагистрали. Напор рабочей жидкости

в гидромагистрали создается насосной станцией, состоящей из

одного или нескольких насосов и питающей несколько гидроприводов

(централизованная система питания).

По характеру движения выходного

звена различают объемные гидроприводы поступательного

движения – с возвратно-поступательным движением

выходного звена и с гидродвигателями в виде гидроцилиндров;

поворотного движения – с возвратно-поворотным движением

выходного звена на угол менее 360° и с поворотными

гидродвигателями; вращательного движения –

с вращательным движением выходного звена и с гидродвигателями

в виде гидромоторов.

Если в объемном гидроприводе отсутствует

устройство для изменения скорости выходного звена, такой гидропривод

является нерегулируемым. Гидропривод,

в котором скорость выходного звена можно изменять по заданному

закону, является регулируемым.

Применяют следующие два способа

регулирования скорости выходного звена объемных гидроприводов:

-

дроссельное регулирование, т.

е. регулирование скорости дросселированием потока рабочей

жидкости и отводом части потока через дроссель или клапан,

минуя гидродвигатель;

-

объемное регулирование, т. е. регулирование

скорости изменением рабочего объема насоса или гидродвигателя

либо того и другого.

Если

в объемном гидроприводе скорость выходного звена регулируется

одновременно двумя рассмотренными способами, такое регулирование

называется объемно-дроссельным.

В некоторых случаях в насосном

гидроприводе скорость выходного звена регулируется изменением

скорости приводного двигателя (электродвигателя, дизеля и т.п.).

Такое регулирование называется регулированием приводящим двигателем.

Регулирование гидропривода может

быть ручным, автоматическим и программным.

Если в гидроприводе скорость выходного

звена поддерживается постоянной при изменении внешних воздействий,

такой гидропривод называют стабилизированным.

Следящим

гидроприводом называют такой регулируемый гидропривод, в котором

выходное звено повторяет движения звена управления.

Регулируемые гидроприводы широко

используют в качестве приводов станков, прокатных станов, прессового

и литейного оборудования, дорожных и строительных машин, транспортных

и сельскохозяйственных машин и т. п. Такое широкое их применение

объясняется рядом преимуществ по сравнению с механическими и

электрическими передачами, к которым относятся:

-

бесступенчатое регулирование передаточного числа в широком

диапазоне и возможность создания больших передаточных отношений;

-

малая удельная масса, т. е. масса гидропривода, отнесенная

к передаваемой мощности (0,2...0,3 кг/кВт);

-

возможность простого и надежного предохранения приводящего

двигателя от перегрузок;

-

малая инерционность вращающихся частей, обеспечивающая быструю

смену режимов работы (пуск, разгон, реверс, остановка);

-

простота преобразования вращательного движения в возвратно-поступательное;

-

возможность расположения гидродвигателя на удалении от источника

энергии и свобода компоновки.

Необходимо

также считаться с недостатками гидропривода:

-

КПД объемного гидропривода несколько ниже, чем КПД механических

и электрических передач, и в процессе регулирования он снижается;

-

условия эксплуатации гидропривода (температуры) влияют на

его характеристики;

-

КПД гидропривода несколько снижается по мере выработки его

ресурса вследствие увеличения зазоров и возрастания утечек

жидкости (падение объемного КПД);

-

чувствительность к загрязнению рабочей жидкости и необходимость

достаточно высокой культуры обслуживания.

|

| |

| Общие

понятия [пневматический привод] // Гидравлика и гидропневмопривод

: учебник для учреждений высшего образования / Т. В. Артемьева

[и др.] ; ред. С. П. Стесин. – 5-е изд., перераб. – М. : Академия,

2014. – С. 334-340. – (Высшее образование Транспорт). |

|

В

современной технике и, в частности, в системах автоматизации

производственных процессов применяют наряду с гидравлическими

пневматические приводы и механизмы, основанные на использовании

в качестве рабочей среды сжатого или разреженного воздуха. Применение

пневмоприводов имеет особые преимущества в случаях, когда требуется

осуществить быстрые перемещения нагрузки (выхода), а также когда

применение гидроприводов с минеральной рабочей средой недопустимо

по правилам пожарной безопасности.

Современная техника располагает

совершенными пневматическими устройствами, с помощью которых

решаются сложные задачи по автоматизации управления машинами

и производственными процессами.

В последнее время пневматика используется

также для решения логических задач.

Пневматические приводы

(системы) повсеместно применяют в полиграфическом машиностроении,

литейных и сварочных агрегатах, оборудовании для термической

обработки, подъемно-транспортных устройствах и других отраслях

техники. Особенно широко пневмоприводы применяют в устройствах

и аппаратах управления транспортными машинами, в тормозных системах

поездов, управлении рулями транспортных средств, ракет и металлообрабатывающих

станках. В последних пневмоприводы используют для выполнения

операций автоматической загрузки и закрепления заготовок, включения

и выключения рабочих движений режущего инструмента, освобождения

и удаления заготовок со станка и выполнения других функций по

автоматизации станочных операций и контролю.

К основным достоинствам пневматических

систем относятся надежность и долговечность, быстрота действия

(срабатывания), простота конструкции и экономичность, обусловленные

одноканальным питанием исполнительных пневмоагрегатов (отработавший

воздух выпускается непосредственно в атмосферу без отводящих

трубопроводов) и низкой стоимостью самой рабочей среды. Пневматические

устройства являются безопасными в пожарном отношении, что способствует

их широкому применению в горнодобывающей и химической промышленности.

Наряду с этими положительными

качествами пневматические системы обладают рядом недостатков,

вытекающих в основном из природы рабочей среды – воздуха. Воздух

обладает высокой сжимаемостью, ввиду чего он при сжатии накапливает

энергию, которая при известных условиях (больших инерционных

нагрузках пневмодвигателя) может быть преобразована в кинетическую

энергию движущихся масс нагрузки и вызвать рывки и удары. Сжимаемость

воздуха в пневматических системах затрудняет возможность фиксации

без применения специальных позиционеров и следящих устройств

выходного звена пневмодвигателей в заданных промежуточных положениях.

Вследствие сжимаемости рабочей

среды пневматические силовые системы не обеспечивают без специальных

дополнительных средств необходимой плавности и точности хода,

а также получение при переменной нагрузке равномерной и стабильной

скорости. Помимо этого пневмоприводы имеют, как правило, более

низкий КПД по сравнению с гидроприводами и требуют применения

смазочных устройств.

Сжатый воздух для питания пневматических систем обычно вырабатывается

компрессорами, обслуживающими пневматические машины всего предприятия

либо определенную их группу. Применяют преимущественно компрессоры

объемных типов, главным образом пластинчатые и поршневые.

В подобных централизованных и

групповых системах питания обычно применяют давление 0,5...0,6

МПа, при более высоком давлении питание осуществляется от собственного

компрессора. Распространены компрессоры на давление 5 МПа. В

самолетных гидропневмосистемах давление воздуха доведено в целях

уменьшения веса пневмоагрегатов до 10...15 МПа. В этом случае

питание пневмоприводов осуществляется от предварительно заряженных

сжатым воздухом (газом) баллонов.

Пневматические исполнительные

механизмы представляют собой силовые устройства,

предназначенные для выполнения команд, формируемых регулирующими

или управляющими пневматическими системами. Пневматический исполнительный

механизм управляет непосредственно регулирующим органом (шибером,

клапаном, направляющей поворотной лопаткой и т.д.) или иным

механизмом, например механизмом для подачи инструмента, зажимом

детали или механизмом тормозного устройства транспортного средства.

В пневматике применяют довольно

разнообразные пневматические механизмы. Однако в подавляющем

большинстве случаев используют поршневые и мембранные исполнительные

механизмы, так как они просты по конструкции, имеют высокую

надежность и обеспечивают значительные усилия на штоке. По сравнению

с электрическим приводом поступательного движения, развивающим

те же усилия, пневмопривод значительно легче, дешевле и проще

по конструкции.

Преимущества пневмопривода по

сравнению с гидроприводом заключаются в относительной простоте

конструкции как самого привода, так и устройств управления,

и более низкой стоимости. Некоторая утечка воздуха, которая

может происходить из пневмопривода, не отражается заметно на

его работе. В противоположность этому утечка из гидропривода

недопустима. Существенно также отсутствие обратных трубопроводов,

так как отработавший воздух сбрасывается непосредственно в окружающую

атмосферу.

Пневматические исполнительные механизмы

могут работать при больших колебаниях температуры воздуха, тогда

как при этих условиях масло резко меняет свою вязкость. Кроме

того, при повышении температуры может возникнуть нежелательное

явление – кавитация.

Скорости пневматических исполнительных

механизмов при соответствующем выборе размеров проходных сечений

достигают больших величин (порядка нескольких метров в секунду),

тогда как скорости гидроприводов определяются часто производительностью

насосного агрегата.

Усилия, развиваемые пневмоприводом,

обычно меньше усилий, развиваемых гидроприводом тех же размеров;

это связано с тем, что силовое давление воздуха в промышленных

пневмосетях составляет обычно 0,4...0,6 МПа. В авиации применяют

питающее давление порядка 10 МПа и более, что обеспечивает большие

усилия при сравнительно небольших габаритных размерах пневмопривода.

Применение в промышленных установках сравнительно низкого давления

воздуха связано с опасностью поломки и взрыва самого пневмопривода,

подводящих трубопроводов и иных узлов, находящихся под давлением.

Для гидропривода опасности взрыва не существует, так как масло

практически несжимаемо.

Вращательное движение, особенно

вращение с неограниченным углом поворота выходного вала, удобнее

всего реализовать на основе электрического силового привода,

но в определенных условиях, например в пожаро- и взрывоопасных

помещениях, пневмопривод конкурирует с электрическим. Пневматический

вращательный привод целесообразно применять там, где необходимо

обеспечить высокое число оборотов при сравнительно небольшой

мощности (переносные шлифовальные круги, ручные дрели и т. п.).

При необходимости плавно изменять число оборотов используют

гидравлический вращательный привод.

Пневматические поршневые

приводы делят на приводы одностороннего и двустороннего

действия. У приводов одностороннего действия движение в прямом

направлении происходит за счет подачи в полость цилиндра сжатого

воздуха, а обратный ход совершается под действием пружины, которая

сжимается при движении поршня в прямом направлении. Прямой и

обратный ход у привода двустороннего действия происходит под

давлением сжатого воздуха, подаваемого в соответствующие камеры

цилиндра, причем каждый раз в одну полость подается питающее

давление, а другая полость сообщается с атмосферой.

Поршневые пневматические приводы

могут служить для перекладки рабочего органа из одного крайнего

положения в другое, отслеживать сигнал, подаваемый на вход системы.

В последнем случае вводится отрицательная обратная связь: силовая

или по положению.

Преимуществом мембранного привода

является отсутствие подвижных уплотнений, так как рабочим элементом

служит мембрана с жестким центром; это обусловливает высокое

качество уплотнения и совсем незначительное влияние сил трения.

Недостаток мембран – в слишком коротком ходе и ограниченной

передаче усилия с мембраны на шток. Последнее связано с тем,

что усилие, развиваемое сжатым воздухом, затрачивается на преодоление

сил упругости мембраны, поэтому в предельном положении шток

не передает усилие.

Помимо обычных приводов, содержащих

мембраны с жесткими центрами, в качестве исполнительных механизмов

применяют длинноходовые мембранные пневмоприводы с чулочной

мембраной и др.

Пневматические объемные

двигатели, как и гидравлические, обладают рядом

существенных достоинств – высокой приемистостью, высоким пусковым

моментом, малой массой, приходящейся на единицу мощности, взрывобезопасностью

и др. Пневматические объемные двигатели делят на двигатели возвратно-поступательного

прямолинейного движения, поворотного движения (на угол менее

360°) и вращательного движения. Два первых типа двигателей (пневмоцилиндры)

практически не отличаются от соответствующих гидравлических

двигателей.

Пневмоцилиндры конструктивно подобны

гидроцилиндрам, за исключением того, что в них предусмотрена

смазка скользящих пар, обычно путем установки по обе стороны

уплотнительных колец 7, 8 (рис. 14.1) и сальниковых войлочных

колец 1-4, пропитываемых специальными смазочными составами.

Штоковая уплотнительная пара помимо этих колец снабжается дополнительной

набивкой 6, периодически подпитываемой смазочным составом через

канал 5.

В

качестве пневматических двигателей вращательного движения (пневмомоторов)

применяют преимущественно пластинчатые (рис. 14.2) и поршневые

(рис. 14.3) машины, реже – машины иных типов (шестеренные, винтовые

и др.). Принцип их действия тот же, что и соответствующих типов

гидромоторов, однако характеристики существенно отличаются,

что обусловлено в основном сжимаемостью рабочей среды (воздуха)

и в первую очередь сказывается на индикаторной диаграмме (рис.

14.4).

Поршневые

пневмомоторы распространены в гидросистемах погрузочных машин,

лебедок, локомотивов, отбойных молотков, шестеренные пневмомоторы

– в гидросистемах врубовых машин, комбайнов и конвейеров, пластинчатые

пневмомоторы – в сверлильных станках, приводах насосов и т.

п.

Пластинчатые пневмомоторы допускают

работу при частоте вращения до 10 000 мин-1, что позволяет применять

их в ручных дрелях и высокооборотных шлифовальных машинах.

Применяют нереверсивные и реверсивные

пневмодвигатели, причем использование специальных автоматических

регуляторов обеспечивает поддержание заданной постоянной мощности

на валу двигателя.

На

рис. 14.2, а приведена конструктивная схема пластинчатого пневмомотора

вращательного движения. Сжатый воздух подводится через канал

1 корпуса и далее через отверстие 2 в статоре 5 в соответствующую

рабочую камеру пневмомотора, образованную двумя смежными пластинами

6 и поверхностями статора 5 и ротора 4.

После

того как рабочая камера будет отсечена при вращении ротора от

каналов 3, заполнение ее сжатым воздухом прекратится, и при

дальнейшем вращении объем камеры будет увеличиваться, воздух

в ней расширяться, развивая неуравновешенное действие на ограничивающие

камеру пластины и, следовательно, крутящий момент. При соединении

камеры, заполненной расширившимся воздухом, с каналами 3 статора

воздух удаляется в атмосферу.

Регулирование угловой скорости

такого пневмомотора осуществляется поворотом его статора 5 относительно

оси симметрии корпуса; при этом изменяется продолжительность

соединения рабочих камер с окном питания, а следовательно, и

степень их наполнения сжатым воздухом.

На

рис. 14.2, б приведена принципиальная зависимость крутящего

момента М и мощности N на валу пластинчатого пневмомотора от

частоты вращения его вала. Максимальная угловая скорость имеет

место при нулевом крутящем моменте (при отсутствии нагрузки),

с увеличением которого она снижается. В этом отношении пневмомотор

подобен электродвигателю постоянного тока, однако в отличие

от него допускает возможность неограниченной по времени перегрузки

до полной остановки ротора без применения каких-либо защитных

устройств.

Угловая

скорость ротора обычно регулируется изменением расхода сжатого

воздуха с помощью дросселя, включаемого обычно во входную магистраль,

а величина крутящего момента – изменением давления, осуществляемым

при помощи регулятора (редуктора) давления.

На

рис. 14.3 приведена схема гидромотора поршневого типа с звездообразным

расположением неподвижных цилиндров и золотниковым (цапфовым)

распределением рабочей среды. Поршни 1 связаны с кривошипным

валом 2 с помощью шатунов 3. Чередование фаз рабочего цикла

осуществляется посредством связанного с коленчатым валом вращающегося

распределительного золотника 4, через окна 5-7 которого производится

наполнение цилиндра сжатым воздухом, его расширение и выпуск

в атмосферу.

На

рис. 14.4 приведена теоретическая (расчетная) индикаторная диаграмма

пневмодвигателя. Наполнение цилиндра сжатым воздухом под давлением

р происходит на участке 1-2 кривой; в точке 2 происходит отсечка

окна питания и на участке 2-3 – расширение воздуха; в точке

3 цилиндр соединяется с атмосферой и давление мгновенно понижается

до атмосферного (до давления выпуска р0); на участке 4-5 происходит

выталкивание отработавшего воздуха; в точке 5 происходит отсечка

цилиндра от выпускного окна и далее, на участке 5-6 – сжатие

оставшегося в цилиндре воздуха; в точке 6 цилиндр соединяется

с нагнетательной магистралью и давление в нем мгновенно повышается

до р (точка 7), после чего процесс повторяется. Расширение воздуха

после отсечки теоретически может происходить как при адиабатном

изменении состояния газа (кривая 2-3), так и при изотермном

(кривая 2-3'). Фактический процесс будет протекать по политропе,

которая расположится между кривыми 2-3' и 2-3.

Фактическая

индикаторная диаграмма (заштрихованная часть) будет отличаться

от рассмотренной. Поскольку при движении поршня объем цилиндра

увеличивается, давление в нем снижается; в равной мере начало

и конец сброса давления будут растянуты; выталкивание происходит

при давлении выше атмосферного.

|

|

|

|