| |

|

| |

|

|

КАРТА

САЙТА

ДОПОЛНИТЕЛЬНАЯ

ИНФОРМАЦИЯ: |

| |

|

| |

|

| |

|

| |

| |

| |

|

| |

|

| |

|

| |

| |

| |

| |

| |

|

| |

|

| |

|

| |

|

| |

|

| |

|

|

| |

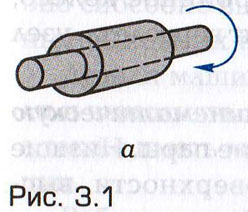

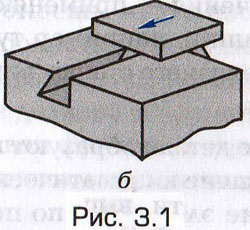

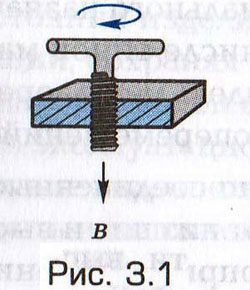

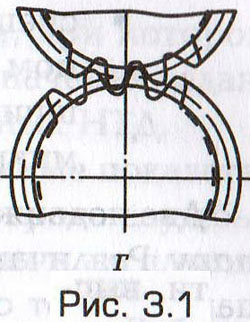

На

рис. 3.1 представлены соответственно низшие (рис. 3.1, а – вращательная;

рис. 3.1, б – поступательная; рис. 3.1, в – винтовая) и высшая

(рис. 3.1, г – зубчатая) кинематические пары. |

|

|

|

|

| |

|

|

|

| СПРАВОЧНАЯ

ИНФОРМАЦИЯ

УЧЕБНОГО НАЗНАЧЕНИЯ

|

|

|

|

|

| |

Машиностроительные

материалы // Техническая механика : учебник для учреждений СПО

/ Л. И. Вереина, М. М. Краснов. – М. : Академия, 2017. – С. 202-207.

– (ТОП 50. Профессиональное образование).

По

форме и назначению детали машин чрезвычайно разнообразны, одни

должны обладать повышенной коррозионной стойкостью, другие –

быть сверхпроводимыми, третьи – характеризоваться особыми магнитными

свойствами, поэтому для их изготовления необходимы материалы

с различными свойствами.

Различают конструкционные материалы,

которые используют для производства деталей машин, и инструментальные

материалы, из которых изготовляют режущие инструменты.

В качестве конструкционных материалов

используют различные металлы (алюминий, железо, медь, титан),

сплавы металлов (железоуглеродистые – чугун, сталь; магниевые;

медно-цинковые – латуни; медно-оловянные – бронзы; сплавы алюминия

и др.), неметаллы (пластмассы, древесина, текстолиты, стеклотекстолиты)

и композиционные материалы.

Композиционные

материалы являются сравнительно новыми конструкционными

материалами. Для их получения в основной материал добавляют

наполнители, которые определяют свойства композиционного материала.

Размеры входящих компонентов колеблются от долей микрометра

(для порошковых наполнителей) до нескольких миллиметров (у волокнистых

наполнителей).

Порошковая металлургия

позволяет получать композиционные материалы, характеризующиеся

жаропрочностью и износостойкостью, стабильными магнитными и

другими свойствами. Порошковая металлургия дает возможность

получать псевдосплавы из таких несплавляющихся металлов, как

медь-вольфрам, серебро-вольфрам, которые обладают высокой электрической

проводимостью и стойкостью к электроэрозионному изнашиванию;

из них изготовляют электроконтактные детали.

Композиционные материалы

на основе пластмасс характеризуются высокой химической

и коррозионной стойкостью. Они с успехом заменяют дорогостоящие

цветные металлы.

Композиционные материалы

на основе резины существенно отличаются

от металлов. Они способны выдерживать значительные деформации

без разрушения, обладают высокой сопротивляемостью к изнашиванию,

газо- и водонепроницаемостью, диэлектрическими свойствами.

Особое место среди композиционных

материалов занимают волокнистые материалы.

В качестве волокнистых наполнителей используют проволоки из

вольфрама, молибдена, волокна оксидов алюминия, бора, карбида

кремния, графита.

Стекло, керамические,

древесные и другие неметаллические материалы имеют

свои специфические физико-механические и эксплуатационные свойства.

Тип конструкционного материала

выбирают в зависимости от его физико-механических и эксплуатационных

свойств, на которые влияет технологический процесс получения

как самих материалов, так и деталей из них.

Детали различных форм получают

из заготовок при помощи режущих инструментов. Режущие инструменты

работают в условиях больших нагрузок, высоких температур, трения

и изнашивания, поэтому инструментальные материалы должны иметь

особые эксплуатационные и физико-механические свойства. Материал

режущей части инструмента должен характеризоваться большой твердостью

и высокими допускаемыми напряжениями на растяжение, сжатие,

кручение и изгиб. Кроме того, режущий инструмент должен обладать

достаточной вязкостью, чтобы воспринимать ударную нагрузку при

обработке заготовок из хрупких материалов и с прерывистой поверхностью

резания. Режущий инструмент должен сохранять свою твердость,

а также режущие свойства при высоких температурах, поэтому инструментальные

материалы должны иметь высокую теплостойкость.

К режущей части инструмента предъявляют

высокие требования по износостойкости. Это необходимо для того,

чтобы детали, обработанные одним и тем же инструментом, имели

минимальный разброс размеров. В целях повышения износостойкости

на режущую часть инструмента наносят специальными методами одно-

и многослойные покрытия из карбидов вольфрама или нитридов титана.

В качестве инструментальных материалов

используют инструментальные стали, твердые сплавы, синтетические

сверхтвердые и керамические инструментальные материалы, абразивные

материалы.

К инструментальным материалам относятся:

-

углеродистые инструментальные стали с

содержанием углерода 1...1.3 %; применяют марки У7, У7А, У8,

У8А, У8Г, У8ГА, У9, У9А, У10, У10А, У11, У11А, У12, У12А,

У13 и У13А. Из этих сталей изготовляют слесарно-монтажные

инструменты (молотки, кувалды, плоскогубцы и острозубцы),

напильники, шаберы, калибры простой формы, ручные метчики,

плашки, ножовочные полотна, сверла, зенкеры малых размеров;

? легированные инструментальные стали; их получают на основе

инструментальных сталей с добавлением хрома, вольфрама, ванадия,

кремния и других легирующих добавок. Легированные стали по

сравнению с углеродистыми имеют повышенную вязкость в закаленном

состоянии, более высокую прокаливаемость, меньшую склонность

к появлению трещин при закалке. Применяются для изготовления

кернеров, метчиков диаметром до 30 мм (марки 8ХВ, 9ХВ, 11ХВ);

резьбовых калибров (9ХВГ); протяжек, длинных метчиков, длинных

разверток (ХВГ); резьбонакатного инструмента: роликов, плашек

(Х6ВФ); круглых плашек (ХВСГФ) и др.;

-

быстрорежущие стали содержат

до 19 % вольфрама, поэтому после термообработки до твердости

62...65 HRC имеют теплостойкость 600... 650 °С. Для изготовления

режущих инструментов используют стали Р9, Р18 – резцы, фрезы,

долбяки, сверла; Р6М5 – резцы, фрезы, зенкеры, протяжки, прошивки,

резьбонарезной и зуборезный инструмент для обработки цветных

сплавов; быстрорежущие стали с добавлением кобальта Р9К5 –

фрезы, долбяки, метчики для получистовой и черновой обработки

заготовок из углеродистых и легированных сталей, а для работы

на повышенных режимах резания применяют сталь Р9М5К5; для

обработки заготовок из жаропрочных и жаростойких сталей, а

также коррозионно-стойких применяют сталь Р9М4К8.

Поскольку

быстрорежущие стали дорогие, то для экономии режущий инструмент

изготовляют сборным или сварным. Хвостовик выполняют из конструкционной

стали 45, 50, 40Х. Часто пластины из быстрорежущей стали приваривают

к державкам или корпусам инструментов.

Быстрорежущие стали обладают

высокой износостойкостью; инструменты, изготовленные из них,

могут работать со скоростями резания до 100 м/мин;

-

твердые сплавы применяют в виде

пластин определенных форм и размеров, изготовляемых методом

порошковой металлургии. Пластины предварительно прессуют,

а затем спекают при температуре 1500... 1900 °С. Твердые сплавы

делят на три группы: вольфрамовую (ВК3, ВК3-М, ВК6-М и т.д.),

титановольфрамовую (Т30К4, Т15К6 и т. д.) и титанотанталовольфрамовую

(ТТ7К12, ТТ10К8-Б). Пластины из твердого сплава при твердости

86...92 HRC обладают высокой износостойкостью и теплостойкостью

800...1250 °С. Это позволяет вести обработку со скоростями

резания до 800 м/мин. Пластины из твердого сплава припаивают

к державкам медными или латунными припоями. Недостатком твердых

сплавов является низкая пластичность.

Твердые

сплавы группы ВК применяют для обработки хрупких металлов, пластмасс

и других неметаллических материалов. Сплавы группы ТК используют

при обработке вязких металлов и сплавов. Сплавы группы ТТК отличаются

повышенной износостойкостью, поэтому их применяют для обработки

сталей аустенитного класса (труднообрабатываемых);

-

синтетические сверхтвердые и керамические инструментальные

материалы. Существует много разнообразных сверхтвердых

материалов (СТМ) на основе модификаций нитрида бора: эльбор

(композит 01), гексанит-Р (композит 10) и др. Особенность

пластин из СТМ состоит в том, что они могут обрабатывать твердые

сплавы, чугуны любой твердости, но в основном не выдерживают

ударной нагрузки.

Инструментальные

керамические материалы (ЦМ332, силинит-Р и др.) используют для

чистовой и получистовой обработки заготовок из незакаленных

сталей и серых чугунов со скоростями резания до 900 м/мин, а

«черную» керамику (ВОК-60) применяют для чистовой и получистовой

обработки заготовок из ковких, высокопрочных, отбеленных чугунов

и закаленных сталей;

-

абразивные материалы – это мелкозернистые порошковые

вещества, которые используют для изготовления

абразивных инструментов: шлифовальных кругов, головок, сегментов,

брусков. Естественные абразивные материалы (наждак, кварцевый

песок, корунд) применяют весьма ограниченно из-за неоднородности

их свойств. В промышленности применяют искусственные абразивные

материалы: электрокорунды, карбиды бора, оксид хрома, синтетические

алмазы, борсилокарбид, славутич, эльбор, гексагонит.

Абразивные

материалы имеют высокие твердость, износостойкость и теплостойкость

(1200...1800 °С). Инструменты из абразивных материалов позволяют

обрабатывать заготовки со скоростью резания 15...100 м/с; в

основном их используют для финишной обработки, когда предъявляются

повышенные требования к точности и шероховатости обработанных

поверхностей.

Для притирочных и доводочных работ,

например для доводки инструментов из твердых сплавов, а также

для шлифования заготовок из очень твердых материалов (рубинов,

кварца, корунда), используют шлифовальные порошки из карбида

бора. Для изготовления шлифовальных и полировальных паст применяют

оксид хрома, венскую известь, трепел.

Борсилокарбид

используют для обработки заготовок из твердых сплавов, рубина

и других сверхтвердых материалов. Эльбор (кубонит) применяют

для обработки заготовок из высокотвердых материалов и конструкционных

сталей. Инструменты из славутича не уступают алмазным по износостойкости

и превосходят их по прочности.

В промышленности используют

природные (А) и синтетические (АСО, АСР, АСМ и т.д.) алмазы.

Алмаз является самым твердым материалом, имеет высокие теплостойкость

и износостойкость, у него практически не происходит слипания

со многими материалами. Недостатком алмазов является повышенная

хрупкость. Кристаллы алмазов применяют для оснащения резцов,

сверл; алмазы используют при изготовлении инструментов (кругов,

пил, лент, брусков).

Алмазный инструмент

используют при тонком точении заготовок из сплавов

алюминия, бронз, латуней, неметаллических материалов; применяют

для обработки заготовок из твердых материалов, германия, кремния,

полупроводниковых и керамических материалов, жаропрочных сталей

и сплавов. Обработку ведут со скоростями резания до 20 м/с.

Поверхности, обработанные алмазами, имеют низкую шероховатость

и малое отклонение размеров, так как алмазы имеют высокую размерную

стойкость.

|

| |

Машины

и их основные элементы // Техническая механика : учебник для учреждений

СПО / Л. И. Вереина, М. М. Краснов. – М. : Академия, 2017. – С.

191-194. – (ТОП 50. Профессиональное образование). |

| |

Человек

создал машины для производства различных видов работ или преобразования

энергии. Современные машины значительно повышают производительность

труда человека. Например, человек в течение длительного времени

может развивать мощность не более 0,1 кВт, а мощность машин

– преобразователей энергии достигает 1200 МВт.

Слово «машина» произошло

от латинского слова machine, что означает сооружение,

и используется для названия технических устройств, предназначенных

для преобразования энергии в полезную работу. В современной

терминологии понятия «машина» и «техническое устройство» определены

ГОСТ 23004 – 78* «Механизация и автоматизация технологических

процессов в машиностроении и приборостроении».

Техническим устройством

называется изделие машиностроения или приборостроения для преобразования,

добычи, перемещения, контроля объектов или управления ими.

К техническим устройствам относят машины, инструменты, приспособления

и т. д. Объектами воздействия технических устройств могут быть

материалы, заготовки, изделия, энергия, информация, ископаемые,

растения и т.д.

Если техническое устройство функционирует

при участии людей и управляется ими, то оно называется ручным

техническим устройством, например коловорот (ручная дрель).

Если же техническое устройство функционирует при последовательном

применении мускульной энергии людей и энергии неживой природы

(например, электродвигатель, пневмо- или гидромотор) и управляется

людьми, то оно называется механизированным техническим устройством;

примером может служить электрическая дрель.

Автоматическое устройство функционирует

и управляется по заданному алгоритму с использованием энергии

неживой природы без непосредственного участия человека.

Машиной называется

отдельное техническое устройство, состоящее из

энергетической, передаточной, исполнительной и управляющих составных

частей и выполняющее механические движения для непосредственного

преобразования состояния материала, энергии или информации.

Все машины можно классифицировать

на энергетические и рабочие. К энергетическим машинам относятся

компрессоры, генераторы, гидротурбины и т.п., вырабатывающие

энергию. Рабочие машины подразделяются на технологические (металлорежущие

станки, контрольно-сортировочные автоматы, кузнечно-прессовое

оборудование), транспортные (робокары, подъемные краны, конвейеры)

и электронные (электронно-вычислительные машины, компьютеры).

Любая машина состоит из двигательного,

передаточного и исполнительного механизмов. Например, у металлорежущего

станка двигательным механизмом является электромотор, а у автомобиля

– двигатель внутреннего сгорания; исполнительным механизмом

(его также называют рабочим органом) у токарного станка является

суппорт с режущим инструментом, а у автомобиля – колеса.

Передаточные механизмы, состоящие

из рычагов, валов, шкивов, ремней, зубчатых колес и т.д., преобразовывают

и передают движение от двигателя к рабочим органам. Так, в токарном

станке движение от электродвигателя к суппорту, т.е. исполнительному

механизму, передается через ременную передачу, коробку скоростей,

коробку подач, ходовой винт и ряд зубчатых кинематических пар.

В автомобиле функцию передаточных механизмов выполняют коробка

скоростей и карданный вал. Таким образом, механизм – это внутреннее

устройство машины, приводящее ее в действие. Слово «механизм»

произошло от латинского слова mechane, что в переводе означает

орудие.

Более строго, механизмом

называется техническое устройство, состоящее из

системы твердых тел (звеньев механизма), предназначенное для

передачи и преобразования движений и скоростей одного или нескольких

тел (ведущих) в требуемые движения остальных тел системы.

Детали – это составные

части машин и механизмов, каждая из которых изготовлена

без применения сборки (например, вал, шестерня, болт, шплинт,

гайка, винт вертолета). Число деталей в сложных машинах может

измеряться десятками и сотнями тысяч. Например, в автомобиле

более 15 тыс. деталей, в автоматизированных комплексах прокатного

оборудования – более миллиона.

В машине можно выделить совокупность

совместно работающих деталей, которые представляют собой конструктивно

обособленные единицы, объединенные одним назначением; эти сборочные

единицы называют узлами. Узлы одной машины можно изготавливать

на разных заводах. Примерами таких узлов являются муфты, редукторы,

электрошпиндели, шарикоподшипники. Детали машин

и узлы бывают:

-

общего назначения – используются

во многих типах машин; это болты, шпильки, гайки, зубчатые

колеса, шплинты, штифты, шпонки, подшипники качения, муфты,

шайбы, редукторы;

-

специального назначения

– применяются в ограниченном числе типов машин, например турбинное

колесо, шпиндель металлорежущего станка, винт вертолета, узел

микроперемещений.

Две

подвижно-соединенные детали образуют кинематическую пару. Различают

низшие и высшие кинематические пары. Низшие пары имеют соприкосновение

элементов по поверхности, высшие – по линиям или в точках.

На рис. 3.1 представлены

соответственно низшие (рис. 3.1, а – вращательная; рис. 3.1,

б – поступательная; рис. 3.1, в – винтовая) и высшая (рис. 3.1,

г – зубчатая) кинематические пары. Тела, образующие кинематическую

пару, называются звеньями.

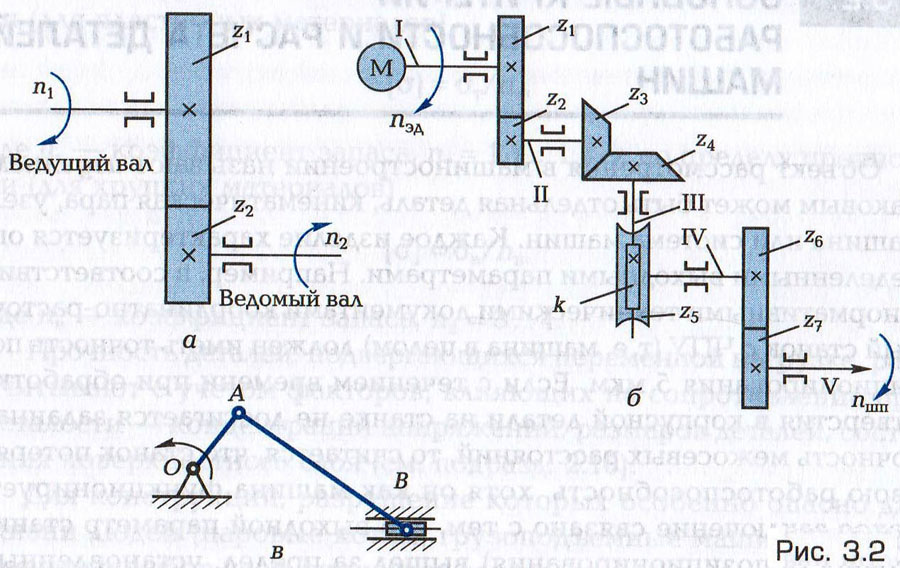

Совокупность звеньев подвижно-соединенных

кинематических пар называется кинематической цепью.

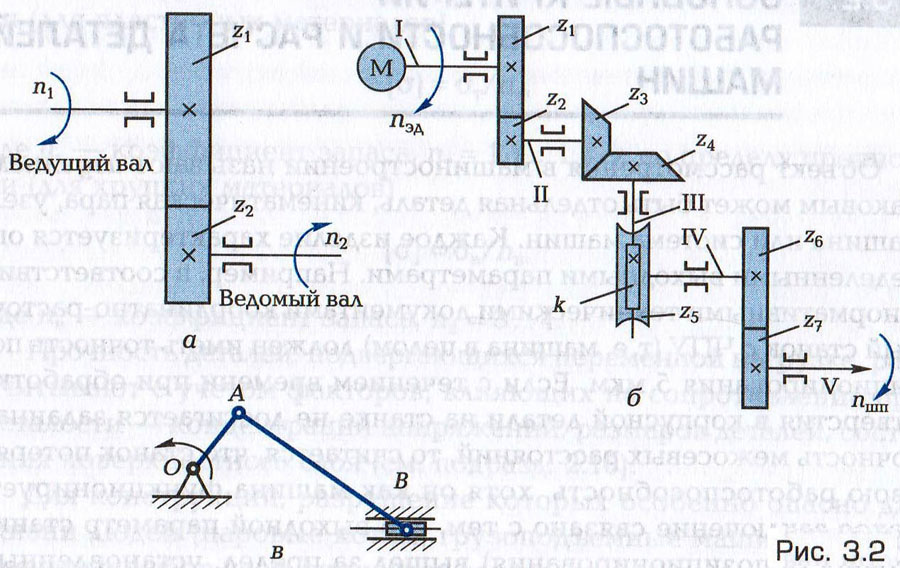

На рис. 3.2 представлены кинематические цепи, состоящие из пары

зубчатых колес (рис. 3.2, а), а также цилиндрических, конической

и червячной пар (рис. 3.2, б). Если в кинематической цепи закрепить

одно звено, то оно становится механизмом (рис. 3.2, в). В машиностроении

при вычерчивании различных кинематических пар приняты условные

обозначения, утвержденные ГОСТ 2.770-68* «Обозначения условные

графические в схемах. Элементы кинематики».

|

|

|

|