3.1.

ОБОРУДОВАНИЕ ДЛЯ МОЙКИ ДВИГАТЕЛЯ, ЕГО АГРЕГАТОВ И ДЕТАЛЕЙ

3.1.

ОБОРУДОВАНИЕ ДЛЯ МОЙКИ ДВИГАТЕЛЯ, ЕГО АГРЕГАТОВ И ДЕТАЛЕЙ

Двигатель автомобиля эксплуатируется

в тяжелых условиях постоянного обдува запыленным воздухом, с

возможным подтеканием масла и охлаждающей жидкости из стыков

деталей, и трубопроводов и их разбрызгиванием по корпусным деталям

двигателя и всему подкапотному пространству. По этой причине

в большинстве случаев при проведении технического обслуживания

желательно предварительно промыть двигатель струей воды под

давлением с добавкой специальных масло- и грязеочистительных

составов.

При ремонте снятого с автомобиля

двигателя его струйная мойка с последующей сушкой является обязательной

операцией, так как при разборке двигателя с последующей его

сборкой попадание грязи на собираемые детали крайне негативно

скажется на ресурсе двигателя, что недопустимо.

Ручное оборудование для шланговой мойки состоит из системы труб

и шлангов, но которым под давлением 0,2—0,4 М Па подается вода

к моечному пистолету, оснащенному специальными насадками.

Моечные установки могут быть передвижными,

стационарными и переносными, гидравлическими и водовоздушными.

Все установки, снабженные струйными моющими системами, классифицируются

по рабочему давлению моющей жидкости на выходе из сопла: низкое

давление – до 0,35 МПа; среднее давление – от 0,4 до 1 МПа;

высокое давление – свыше 1 МПа. Передвижные установки (рис.

3.1) предназначаются для мойки автомобилей и двигателей из шланга

веерной струей высокого давления. Это наиболее популярный, наименее

дорогой класс моек, что и обуславливает широту их применения

(особенно в малобюджетных автотранспортных организациях)...

Вес мойки высокого давления устроены практически одинаково.

Они состоят из фильтров, очищающих поступающую воду, дозатора,

регулирующего се жесткость, насоса высокого давления и систем,

нагревающих воду и доставляющих в нее моющие средства (детергенты),

моечного пистолета, а также всевозможных насадок, выбор которых

определяется поставленными перед мойкой задачами.

Устройство входной фильтрации

воды состоит из механических фильтров грубой и тонкой очистки.

Язя грубой очистки воды достаточна величина ячейки фильтрующего

элемента около 1,0 мм, для тонкой очистки -0,01-0,1 мм. Площадь

поверхности фильтрующего элемента определяется объемом воды,

потребляемым мойкой, и составляет для фильтров грубой очистки

10-15 см2, для тонкой очистки – 50-200 см2.

В установках высокого давления

предусмотрен режим подачи различных химических реагентов сразу

на выходе насоса. Система состоит из бака, шланга с фильтром

и двух клапанов (поскольку давление воды на выходе насоса выше,

чем в шланге подачи химических реагентов). Важно, чтобы в момент

обработки двигателя реагентом система подогрева воды была отключена,

поскольку моющие средства нетерпимы к высокой температуре. Специальные

насадки на пистолет позволяют смешивать воду с реагентом непосредственно

на выходе пистолета. Насадки к мойкам высокого давления определяют

область применения оборудования.

В мойках высокого давления устанавливаются

насосы плунжерного типа, принцип работы которых аналогичен работе

поршневого компрессора. Тот факт, что вода практически несжимаема,

предъявляет высокие требования к клапанам, так как давление

внутри цилиндров достигает порой нескольких десятков мегапаскалей.

Некоторые модели насосов имеют клапан давления, который позволяет

сбросить небольшое количество воды из насоса и автоматически

набрать такое же количество холодной воды, что полезно при длительной

работе насоса в замкнутом режиме, когда вода в нем сильно нагревается

и давление повышается.

Электродвигатели привода установок

высокого давления могут быть однофазными и трехфазными.

Для профессионального и промышленного использования

предпочтительнее трехфазные.

Насос высокого давления определяет

основные характеристики мойки – максимальное давление и максимальный

поток воды. Произведение этих двух показателей характеризует

мощность потока воды, влияющего на качество мойки и являющегося

основным параметром для сравнения различных типов моек. При

постоянной мощности, увеличивая давление, можно уменьшить потребление

воды. Малое потребление воды дает возможность использовать очистные

устройства замкнутого цикла с малой производительностью.

Мойки высокого давления бывают

с подогревом воды и без подогрева. Наиболее распространенной

в системе нагрева воды практически всех моек высокого давления

является дизельная горелка. Она обладает рядом преимуществ,

среди которых экономичность, автономность питания и небольшая

стоимость.

““ Шланги высокого давления изготавливают

из специальной термостойкой резины и армируют внутри стальным

бандажом в один или два слоя. Конструкция не позволяет им иметь

сильные перегибы, они также не рассчитаны на проезд по ним автомобиля.

Некоторые модели моек оборудованы специальным барабаном для

намотки шлангов.

Установки для мойки и очистки деталей и агрегатов двигателей

Мойка и очистка деталей и агрегатов

двигателей производится в автоматических установках вместимостью

от 50 до 400 кг, работающих с подогревом и без подогрева моющего

раствора.

Бак

и помпа в этих установках выполнены из нержавеющей стали, а

сама установка оборудована таймером и термостатом. Система зашиты

ванны не позволяет устройству работать с открытой крышкой. Рабочее

давление в бакс от 0.3 до 0,8 МПа обеспечивает высокое качество

очистки деталей от грязи в подогретом растворе под струями высокого

давления. Корзина для деталей имеет электропривод. Воздушно-пузырьковый

процесс позволяет очищать детали с наименьшими затратами чистящих

веществ и уменьшает время цикла.

Бак

и помпа в этих установках выполнены из нержавеющей стали, а

сама установка оборудована таймером и термостатом. Система зашиты

ванны не позволяет устройству работать с открытой крышкой. Рабочее

давление в бакс от 0.3 до 0,8 МПа обеспечивает высокое качество

очистки деталей от грязи в подогретом растворе под струями высокого

давления. Корзина для деталей имеет электропривод. Воздушно-пузырьковый

процесс позволяет очищать детали с наименьшими затратами чистящих

веществ и уменьшает время цикла.

Итальянская фирма Ravaglioli производит

моющие установки серий V20N-2IN-23N (для мойки без подогрева

моющего раствора) и серий VE 600-600М-800-800М-1000М-1200М (с

подогревом моющего раствора). Технические характеристики установок

представлены в табл. 3.2 и 3.3. соответственно.

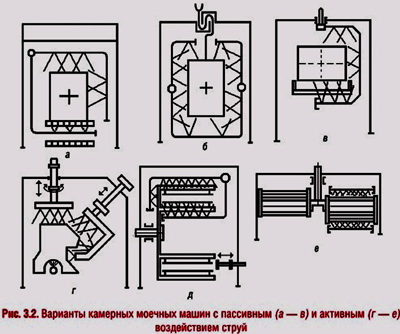

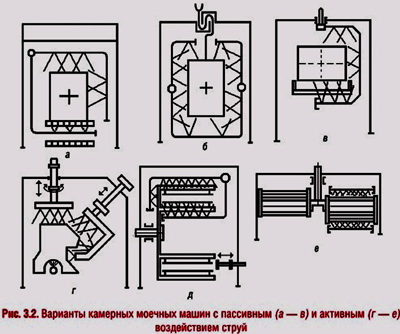

Отечественная промышленность

выпускает как камерные, так и конвейерные струйные моечные установки

для мойки и очистки деталей после разборки (а также перед сборкой).

В условиях СТОА используются в основном камерные струйные

установки, в которых струи моющего раствора формируются и направляются

на поверхность детали с помощью гидрантов, представляющих собой

систему трубопроводов, подсоединенных к нагнетательному насосу

и снабженных насадками. Струи моющего раствора в рабочей зоне

камеры могут иметь постоянное (пассивное воздействие (рис. 3.2

а, б, в) или непрерывно меняющееся (активное (рис. 3.2 г, д,

е).

Вращающиеся гидранты позволяют

до 30 раз сократить необходимое число насадок и уменьшить энергозатраты

на мойку. ...

3.2.

ТЕХНИКА БЕЗОПАСНОСТИ И ОХРАНА ОКРУЖАЮЩЕЙ СРЕДЫ ПРИ ПРОВЕДЕНИИ

МОЕЧНО-ОЧИСТИТЕЛЬНЫХ РАБОТ С ИСПОЛЬЗОВАНИЕМ ХИМИЧЕСКИХ РЕАГЕНТОВ

Выполнение этих работ сопряжено

с выделением паров щелочных растворов, растворителей, кислот

и керосина, которые могут вызвать раздражение дыхательных путей,

а попадание ряда растворов на кожу – ожоги или сухость кожи.

Вредное действие на организм человека может оказывать и пыль,

возникающая при очистке деталей от ржавчины и нагара. Снижение

влияния вредных веществ на человека на ЛТП достигается использованием

различные моечных машин, вытяжных устройств, защитных средств

и т. и.

Оборудование для моечно-очистных

работ оснащается местной вентиляцией, в дополнение к которой

на участке должна быть установлена общеобменная приточно-вытяжная

вентиляция.

Общее и местное освещение должно иметь пожаробезопасное исполнение.

Полы моечного участка должны и меть уклон для стока воды, быть

ровными и гладкими, но не скользкими. Электрооборудование

участка должно быть запулено и заземлено.

В качестве индивидуальных средств зашиты слизистой оболочки

глаз, кожи липа и рук от брызг моечного раствора следует применять

очки, респираторы и перчатки. Приступая к мойке щелочным раствором,

необходимо нанести на кожу рук защитную пасту ХИОТ-6 или АВ-1,

а при работе с керосином и дизельным топливом – пасту ПМ-1.

При работе с каустической содой и ее растворами следует соблюдать

особую осторожность, так как ее попадание на кожу вызывает ожоги.

При тепловых ожогах кожу необходимо

промывать раствором перманганата калия, смазать вазелином и

перевязать. При отравлении шеломами пострадавшему следует глотать

кусочки льда или пить слабый раствор уксуса (0,5-1,6%), которые

нейтрализуют щелочь.

Основными мероприятиями по обеспечению

безопасности работающих и охране окружающей среды является механизация

н автоматизация процесса очистки вредных выбросов от оборудования,

своевременный ремонт и обслуживание моечного оборудования, соблюдение

правил электробезопасности.

3.3.

МОЮЩИЕ РАСТВОРЫ, ИСПОЛЬЗУЕМЫЕ ДЛЯ ЭФФЕКТИВНОЙ ОЧИСТКИ И МОЙКИ

ДВИГАТЕЛЕЙ И ИХ ДЕТАЛЕЙ

Для

правильной мойки поверхностей двигателей, их агрегатов и деталей

следует знать, что загрязнения образуются из нескольких слоев.

Верхний слой составляют частицы силикатов, смешанные с органическими

веществами. Второй слой состоит из органических жировых загрязнений,

включающих продукты износа асфальтового покрытия дорог, частицы

отработавших газов автомобилей, осадки из атмосферы. Третий

слой образуют окисленные смоляные отложения и нагар. Слои частично

перемешаны и могут образовывать пленки. Нижние слои загрязнений

водой не смываются, поэтому применяются различные моющие средства.

Моющие растворы уменьшают силу

поверхностного натяжения водяной пленки, образующейся на обмываемой

поверхности, и растворяют маслянистые отложения, дают эмульсии

и суспензии, которые легко смываются. Эти процессы ускоряются

при повышении температуры, поэтому моющие растворы целесообразно

подогревать до 40-45 °С.

При приемке двигателя в ремонт

и ТО моечно-очистные работы разделяют на мойку двигателя, мойку

частично разобранных агрегатов и мойку, и очистку деталей. Выбор

способов и средств очистки производится в зависимости от вида

загрязнений. При этом широко используются поверхностно-активные

вещества, входящие в моющие средства в виде добавок ОП-7 и ОП-10

(концентрация 2—6 г/л); синтетические моющие средства (СМС)

типа «Либо ми да» и МС; растворы едкого натра (каустической

соды) NaOH (менее 1,5%) и кальцинированной соды.

Из перечисленных составов СМС

являются наиболее перспективными, так как имеют более высокую

моющую способность и срок службы, чем растворы каустической

соды. Они более экономичны, не вызывают коррозии черных металлов

и не оказывают вредного действия на кожу и одежду рабочих. Детали

после мойки в этом растворе не требуют ополаскивания водой,

что упрощает конструкцию моющего оборудования.

Наряду с СМС при мойке значительного

числа деталей широко используются поверхностно-активные вещества

в водных растворах, которые усиливают смачивающее, эмульгирующее

и стабилизирующее действие растворов, а при наличии щелочных

добавок повышают их эффективность. В качестве щелочных добавок

применяют едкий натр, кальцинированную соду, жидкое стекло,

метасиликат натрия и проч., а качестве поверхностно-активных

веществ – сульфонат, сульфанолы НП-1 и НП-3, препараты ОС-20,

ОП-4 и ОП-Ю, «Синтамин-5».

Очистка

деталей двигателя от твердых отложений

Существует

несколько способов очистки деталей двигателя от накипи, нагара

и коррозии: механический, термохимический и комбинированный.

Механическая очистка от

твердых отложений осуществляется при помощи металлических щеток,

обдувки металлической дробью, косточковой крошкой, гидропескоструйной

или гидроструйной обработки. Во всех случаях внешние тела ударяются

о поверхность детали со скоростью 20-30 м/с и при этом отбивают

частицы твердых отложений. Перед очисткой деталей с их поверхностей

должны быть удалены масляные и асфальтосмолистые загрязнения.

Для очистки деталей из алюминиевых

сплавов весьма эффективно применение косточковой крошки, получаемой

из скорлупы орехов, косточек вини, урюка и т. п. Крошка удаляет

загрязнение, не повреждая поверхности детали.

Термомеханическая очистка

деталей производится в щелочном расплаве, содержащем едкий натр

(65%), нитрат натрия (30%) и хлорид натрия (5%), при температуре

400±20 °С с использованием установки типа ОМ-4944 и ОМ-5458.

Комбинированная очистка

включает в себя кроме общепринятых методов ультразвуковую и

виброабразивную обработку, а также использование электрогидравлического

эффекта (эффект Юткина).

Высококачественная очистка мелких деталей (толкателей, нормалей,

клапанов, пружин и т.д.) производится в сетчатом барабане, заполненным

до 75% объема. Барабан опускают в ванну с жидким наполнителем,

например с керосином, дизельным топливом, «Лабо-мидом-203» или

МС-8, и вращают с частотой 16-18 об/мин.

Очистку деталей, имеющих небольшие размеры

и сложную конфигурацию (например, детали электрооборудования

или системы питания), выполняют в моечной установке с помощью

ультразвука. Его моющий эффект заключается в том, что колебания,

создаваемые ультразвуковым генератором, например УЗГ-10, образуют

в воде вакуумные пузырьки схлопывания, вырывающие частицы с

поверхности детали, т.е. очищают ее. Это явление называется

кавитацией.

При использовании эффекта

Юткина детали с твердыми отложениями помешают в бак с водой,

рядом устанавливают два электрода, на которые от конденсатной

батареи подают импульс напряжением не менее 20 кВ. В результате

деталь становится чистой за долю секунды. Это высокопроизводительный

процесс, однако его проведение требует специальных закрытых

помещений и оборудования с хорошим заземлением. Такое оборудование

целесообразно использовать только на крупных АРП.

Для очистки масляных каналов блока

цилиндров и коленчатого вала рекомендуется применение установок

с пульсирующим потоком жидкости типа ОМ-3600. Очистку деталей

от консервационной смазки проводят в растворе «Лабомида-101»

(10) кг/м3) при температуре 100 °С.

3.4.

ОБОРУДОВАНИЕ ДЛЯ СМЕНЫ И ЗАПРАВКИ ДВИГАТЕЛЯ МАСЛОМ И ОХЛАЖДАЮЩИМИ

ЖИДКОСТЯМИ

В практике АТП и СТОА при замене

моторного масла из двигателя автомобиля используются два способа

слива отработанного масла: привычный – через отверстие в поддоне

картера и (при отсутствии в картере сливной пробки, либо когда

менять масло приходится на напольном посту) через отверстие

дня щупа контроля уровня масла в двигателе.

Во

втором случае операцию слива отработанного масла осуществляют

с помощь специальной установки пневматического действия, представляющую

собой мобильную накопительную емкость. Перед началом работы

в ней создается разрежение. Для этого используется эжекционное

устройство. Откачка воздуха из емкости производится подачей

в эжектор воздуха, сжатого до 0,65-0,7 МПа. По завершении откачки

разрежение в емкости сохраняется благодаря наличию обратного

клапана, и установка готова к автономному использованию.

Во

втором случае операцию слива отработанного масла осуществляют

с помощь специальной установки пневматического действия, представляющую

собой мобильную накопительную емкость. Перед началом работы

в ней создается разрежение. Для этого используется эжекционное

устройство. Откачка воздуха из емкости производится подачей

в эжектор воздуха, сжатого до 0,65-0,7 МПа. По завершении откачки

разрежение в емкости сохраняется благодаря наличию обратного

клапана, и установка готова к автономному использованию.

Откачка масла из агрегатов двигателя

и трансмиссии происходит под действием разрежения через гибкие

или жесткие щупы, которые погружают в масляный картер через

отверстия, используемые для контроля уровня масла. Процесс откачки

масла занимает несколько минут, набор быстросменных откачивающих

щупов позволяет обслуживать автомобиль любой модели. Сжатый

воздух используется не только для создания разрежения, но и

для опорожнения емкости аспиратора. Слив масла происходит под

действием избыточного давления, создаваемого в емкости.

Промышленность выпускает не только

пневматические установки для сбора масла, но и устройства для

слива масла самотеком, а также комбинированные установки, позволяющие

при необходимости применять любой удобный способ. Во всех случаях

непременным атрибутом установки является регулируемая по высоте

маслосборная воронка с волнорезной решеткой-фильтром, которая

также предназначена для слива масла из демонтированных фильтров.

Для слива отработанного масла

самотеком используются напольные и канавные поддоны емкостью

50 л и установка со сливной воронкой емкостью 65 л массой 38

кг и высотой 900-1460 мм (рис. 3.3)....

Установки для вакуумной откачки

масла различного типа и разнообразной комплектации выпускают

и зарубежные производители гаражного оборудования (фирмы ОМА,

Nordherd и др.). Их технические характеристики аналогичны приведенным

выше.

Новгородский завод ГАРО производит передвижные маслосборники

для сбора отработанного масла модели С508. Установка имеет емкость

бака 63 л, высоту регулирования положении сливной воронки 1-1,7

м, габаритные размеры 730 х 550 х 1080 мм, массу 34 кг.

Для заправки масла выпускаются распределители масла нескольких

типов (рис. 3.4).

Простейшие устройства представляют собой передвижные емкости

с подающим шлангом, оснащенные ручным насосом. Более сложные

устройства используют принцип вытеснения масла сжатым воздухом,

который закачивается в распределитель масла через компрессионный

узел с манометром. Наибольшую производительность маслораспределительных

установок обеспечивают пневматические насосы.

Они устанавливаются непосредственно

на емкость (бочку) с маслом. Длина всасывающей трубы, оснащенной

донным фильтром, регулируется в соответствии с глубиной бочки.

Все типы маслораздаточного оборудования могут оснащаться заправочными

пистолетами и механическими или электронными расходомерами.

Для заправки маслом двигателей

автомобилей также используются маслораздаточные установки с

одновременным измерением разового отпуска и учетом общего количества

выданного  масла.

По степени подвижности они подразделяются на стационарные, переносные

и передвижные, по роду привода могут быть электрическими и ручными,

по способу замера отпускаемого масла – объемными и скоростными.

масла.

По степени подвижности они подразделяются на стационарные, переносные

и передвижные, по роду привода могут быть электрическими и ручными,

по способу замера отпускаемого масла – объемными и скоростными.

Наиболее широкое распространение

получили переносные масло-раздаточные установки для выдачи масла

непосредственно из стандартной тары (бочки емкостью 100-200

л). Они могут быть как с ручным, так и с электрическим приводом.

Основным узлом установки является насос двойного действия. Примером

могут служить автоматические стационарные установки 3161 и 3119

Б (рис. 3.5 а) погружного типа, состоящие из насосной станции

и двух раздаточных рукавов с пистолетами....

В

стационарных маслораздаточных колонках (рис. 3.5 б) масло из

резервуара подается насосом через нагревательный бак, фильтр

и счетчик масла в раздаточный шланг с пистолетом. Гидравлический

аккумулятор обеспечивает выравнивание давления в гидросистеме

колонки.

Наиболее широкое  распространение

получили стационарные скоростные колонки с электромеханическим

приводом моделей 367 М3, 367 М4. 367 М5 и 3155 М1. У колонок

данных четырех моделей при аналогичной конструкции отсутствует

система подогрева масла.

распространение

получили стационарные скоростные колонки с электромеханическим

приводом моделей 367 М3, 367 М4. 367 М5 и 3155 М1. У колонок

данных четырех моделей при аналогичной конструкции отсутствует

система подогрева масла.

Помимо указанных для заправки

двигателей автомобилей моторным маслом применяется автоматическая

маслораздаточная установка С-228, предназначенная для дозированной

выдачи и учета общего количества масла в единицах объема непосредственно

из маслохранилища. Установка стационарная, настенного размещения.

Для мобильного передвижения 200

л бочек используются передвижные тележки (рис. 3.6).

3.5.

СТАЦИОНАРНЫЕ УСТАНОВКИ ЦЕНТРАЛИЗОВАННОЙ СИСТЕМЫ ПОДАЧИ МАСЛА

На специализированных постах

по смазке и заправке автомобилей крупных СТОЛ используются стационарно

монтируемые установки для централизованной механизированной

дозированной выдачи моторного и трансмиссионного масел, пластичной

смазки (ЦСПМ – централизованная система подачи масла) (рис.

3.7).

Они являются современным

инструментом учета и контроля раздачи масел на АТП и СТОА, а

также увеличения производительности труда и повышения качества

обслуживания.

Внедрение электронных систем учета

и раздачи масла значительно сокращает время выполнения операций,

автоматизирует процессы, а компьютерная модернизация системы

позволяет управлять процессами с помощью контрольного пульта.

Это, в свою очередь, дает возможность использовать возможности

сети для настройки всей системы, владеть оперативной информацией,

распределять продукты, отображать все отчеты на контрольном

пульте, а также иметь все необходимые данные относительно движения

масел, остатках на складе. Программа может отслеживать количество

остатков масел в хранилище. При поступлении масла на склад в

программу заносится его количество. При каждой раздаче масла

автоматически вычитаются из прихода запрашиваемое и разлитое

количество масла. В программе устанавливается критерий минимума

масла и критерий остановки системы (при достижении минимального

уровня запаса масла система автоматически напоминает о необходимости

пополнения складских запасов, а при достижении остановочного

уровня система прекращает раздачу во избежание попадания воздуха

в магистраль.

Основные элементы

системы: центральный компьютер; конвертер; электронные

блоки управления; модуль контроля наполнения емкостей на складе

горюче-смазочных материалов; пульты управления.

Главным компонентом системы выдачи

масел является центральный компьютер, на котором установлено

специальное программное обеспечение. Он объединяет локальные

терминалы в единую систему на базе персонального компьютера

или специального промышленного контроллера.

Программное обеспечение компьютера

поддерживает работу всех подключенных пультов управления. Вся

информация r компьютер поступает через конвертер. С помощью

пульта управления задается сорт и количество масла, номер заказа-наряда.

Пульт управления снабжен ключом доступа, который идентифицирует

конкретного пользователя. Пульт управления содержит принтер,

который позволяет печатать отчет в виде чека после каждой операции

на текущую дату (дата и время операции, номер заказа, израсходованный

продукт, скорость расхода, раздаточный пост, идентификационный

номер пользователя, регистрационный номер транспортного средства,

остаток той или иной жидкости после каждой операции).

3.6.

ПОДЪЕМНИКИ, ЭСТАКАДЫ И 0СМ0ТР0ВЫЕ КАНАВЫ КАК МЕСТА ПРОВЕДЕНИЯ

РАБОТ ПО ТЕХНИЧЕСКОМУ ОБЛУЖИВАНИЮ ДВИГАТЕЛЕЙ АВТОМОБИЛЕЙ

При проведении работ по техническому

обслуживанию двигателей автомобилей 40-45% работ приходится

выполнять снизу (замена масляных фильтров, слив отработавшего

масла, снятие деталей защиты картера двигателя и проч.). 40-45

% – сверху (удаление отработавшего масла через отверстие для

щупа, заправка двигателя маслом, контроль и заправка двигателя

охлаждающей жидкостью и проч.), 10–15% – сбоку.

При выполнении этих работ в зависимости

от типа обслуживаемого автомобиля могут использоваться подъемники

различных типов (рис. 3.8), эстакады (рис. 3.9.) и осмотровые

канавы (рис. 3.10). При замене масла и охлаждающей жидкости

они служат основным рабочими местами для слесарей-мотористов

и оснащаются необходимым оборудованием для замены масла в двигателе...

3.1.

ОБОРУДОВАНИЕ ДЛЯ МОЙКИ ДВИГАТЕЛЯ, ЕГО АГРЕГАТОВ И ДЕТАЛЕЙ

3.1.

ОБОРУДОВАНИЕ ДЛЯ МОЙКИ ДВИГАТЕЛЯ, ЕГО АГРЕГАТОВ И ДЕТАЛЕЙ Бак

и помпа в этих установках выполнены из нержавеющей стали, а

сама установка оборудована таймером и термостатом. Система зашиты

ванны не позволяет устройству работать с открытой крышкой. Рабочее

давление в бакс от 0.3 до 0,8 МПа обеспечивает высокое качество

очистки деталей от грязи в подогретом растворе под струями высокого

давления. Корзина для деталей имеет электропривод. Воздушно-пузырьковый

процесс позволяет очищать детали с наименьшими затратами чистящих

веществ и уменьшает время цикла.

Бак

и помпа в этих установках выполнены из нержавеющей стали, а

сама установка оборудована таймером и термостатом. Система зашиты

ванны не позволяет устройству работать с открытой крышкой. Рабочее

давление в бакс от 0.3 до 0,8 МПа обеспечивает высокое качество

очистки деталей от грязи в подогретом растворе под струями высокого

давления. Корзина для деталей имеет электропривод. Воздушно-пузырьковый

процесс позволяет очищать детали с наименьшими затратами чистящих

веществ и уменьшает время цикла. Во

втором случае операцию слива отработанного масла осуществляют

с помощь специальной установки пневматического действия, представляющую

собой мобильную накопительную емкость. Перед началом работы

в ней создается разрежение. Для этого используется эжекционное

устройство. Откачка воздуха из емкости производится подачей

в эжектор воздуха, сжатого до 0,65-0,7 МПа. По завершении откачки

разрежение в емкости сохраняется благодаря наличию обратного

клапана, и установка готова к автономному использованию.

Во

втором случае операцию слива отработанного масла осуществляют

с помощь специальной установки пневматического действия, представляющую

собой мобильную накопительную емкость. Перед началом работы

в ней создается разрежение. Для этого используется эжекционное

устройство. Откачка воздуха из емкости производится подачей

в эжектор воздуха, сжатого до 0,65-0,7 МПа. По завершении откачки

разрежение в емкости сохраняется благодаря наличию обратного

клапана, и установка готова к автономному использованию.

масла.

По степени подвижности они подразделяются на стационарные, переносные

и передвижные, по роду привода могут быть электрическими и ручными,

по способу замера отпускаемого масла – объемными и скоростными.

масла.

По степени подвижности они подразделяются на стационарные, переносные

и передвижные, по роду привода могут быть электрическими и ручными,

по способу замера отпускаемого масла – объемными и скоростными. распространение

получили стационарные скоростные колонки с электромеханическим

приводом моделей 367 М3, 367 М4. 367 М5 и 3155 М1. У колонок

данных четырех моделей при аналогичной конструкции отсутствует

система подогрева масла.

распространение

получили стационарные скоростные колонки с электромеханическим

приводом моделей 367 М3, 367 М4. 367 М5 и 3155 М1. У колонок

данных четырех моделей при аналогичной конструкции отсутствует

система подогрева масла.