| |

|

|

КАРТА

САЙТА

|

| |

|

|

| |

Дополнительная

информация :

|

| |

|

| |

| |

|

| |

|

|

| |

| |

| |

|

| |

| |

|

| |

| |

|

| |

| |

|

| |

| |

|

| |

| |

|

|

| |

| |

| |

|

| |

| |

| |

|

|

| ПОЛНОТЕКСТОВАЯ

ИНФОРМАЦИЯ

УЧЕБНО-ПРАКТИЧЕСКОГО

НАЗНАЧЕНИЯ |

| |

Веснин,

Ю. А. Техническое обслуживание и ремонт автомобильных двигателей.

Практикум : учебное пособие / Ю. А. Веснин. — Москва : КноРус,

2024. — 163 с. — ISBN 978-5-406-13143-5. — URL: https://book.ru/book/954140

(дата обращения: 16.04.2024).

|

| ПРАКТИЧЕСКОЕ

ЗАНЯТИЕ №3

Тема:

Определение неисправности двигателя методом прослушивания

(полный

формат см. учебник: с. 22-28 )

Цель занятия:

приобрести практический опыт в определении неисправностей двигателей

при помощи диагностических приборов (автостетоскопа).

Оборудование: рабочий

автомобиль ВАЗ-2115, автостетоскоп К-69М ГАРО, бензин ЛИ-92,

ветошь.

Литература:

-

Власов, В. М. Техническое обслуживание и ремонт автомобилей.

– Москва: Академия, 2017.

-

Епифанов, Л. И., Епифанова, Е. А. Техническое обслуживание

и ремонт автомобилей. – Москва: ИНФРА-М, 2012.

-

Туревскнй, И. С. Техническое обслуживание автомобилей. Книга

1. Техническое обслуживание и текущий ремонт автомобилей:

учеб. пособие. – Москва: Форум: ИНФРА-М, 2009.

Порядок

проведения занятия: студенты по методическим указаниям

под руководством преподавателя закрепляют и углубляют знания

о принципах диагностирования двигателя внутреннего сгорания.

В результате выполнения практического

задания студент заполняет лабораторный журнал.

Теоретические сведения

Одним из менее трудоемких, но

требующих определенных навыков методов диагностики двигателя

является прослушивание его работы при помощи виброакустичсских

приборов.

Стуки и шумы двигателя прослушивайте

стетоскопом модели К-69М ГАРО на прогретом двигателе при различной

частоте вращения коленчатого вала.

Прослушивание

начните с распределительного механизма на малой и средней частоте

вращения коленчатого вала: клапанов – при 550-1000 мин -1 толкателей

– при 1000-1500 мин -1, распределительных шестерен – при 1000-2000

мин -1.

Стуки клапанов ясно

прослушиваются со стороны головки, над местами расположения

клапанов; стуки толкателей и шеек распределительного вала –

со стороны расположения распределительного механизма, на уровне

оси распределительного вала; стуки распределительных шестерен

– со стороны крышки.

Кривошипно-шатунный

механизм (поршни и коренные подшипники) прослушивайте

при резком изменении частоты вращения коленчатого вала двигателя

в пределах 500-2500 мин -1.

Для определения цилиндра, в котором

имеются стуки кривошипно-шатунного механизма, поочередно снимайте

со свечей провода.

Наиболее ясно стуки подшипников

прослушиваются на стенках картера с правой стороны на уровне

распределительного вала; стуки поршней и поршневых пальцев –

на стенках рубашки охлаждения против соответствующих цилиндров.

Стуки коренных

подшипников – глухие, а стуки шатунных подшипников

и поршневых пальцев – более резкие и звонкие. Стуки поршней

– резкие, дребезжащие. Они могут прослушиваться на всех режимах

работы двигателя.

Стуки поршней,

поршневых пальцев, коренных и шатунных подшипников. клапанов

и толкателей на прогретом двигателе свидетельствуют о неисправности

двигателя.

Повышенный стук клапанов

и толкателей, сливающийся в общий шум двигателя при

увеличении частоты вращения коленчатого вала, или периодический

стук клапанов, появляющийся и исчезающий при резком изменении

частоты вращения коленчатого ваза, а также незначительный стук

поршней на непрогретом двигателе не являются признаками неисправности

двигателя. Допустим также незначительный шум высокого тона от

работы распределительных шестерен и шестерен масляного насоса.

Перед диагностированием двигатель

следует прогреть до температуры охлаждающей жидкости (90 ±5)

'С. Прослушивание производят, прикасаясь острием наконечника

звукочувствительного стержня в зоне сопряжения проверяемого

механизма.

Работу сопряжения «поршень – цилиндр»

прослушивают по всей высоте цилиндра. При малой частоте вращения

коленчатого вала (КВ) с переходом на среднюю – служи сильного

глухого тона, усиливающиеся с увеличением нагрузки, свидетельствуют©

возможном увеличении зазора между поршнем и цилиндром, об изгибе

шатуна, поршневого пальца и т.д.

Сопряжение «поршневое

кольцо – канавка» проверяют на уровне НМТ хода поршня

на средней частоте вращения КВ: слабый стук высокого тона свидетельствует

об увеличенном зазоре между кольцами и канавками поршней либо

о чрезмерном износе или поломке колеи.

Сопряжение «поршневой палец

– втулка верхней головки шатуна» проверяют на уровне

ВМТ при малой частоте вращения КВ с резким переходом на среднюю.

Сильный стук высокого тона, похожий на частые удары молотком

по наковальне, говорит о повышенном износе деталей сопряжения.

Работу сопряжения «коленчатый

вал – шатунный подшипник» прослушивают на малой и средней

частотах вращения КВ. Глухой звук среднего тона сопровождает

износ шатунных вкладышей.

Стук коренных подшипников

КВ прослушивают в этих же зонах (чуть ниже) при резком изменении

частоты вращения КВ (максимальным открытием или прикрытием дроссельной

заслонки): сильный глухой стук низкого тона свидетельствует

об износе коренных подшипников.

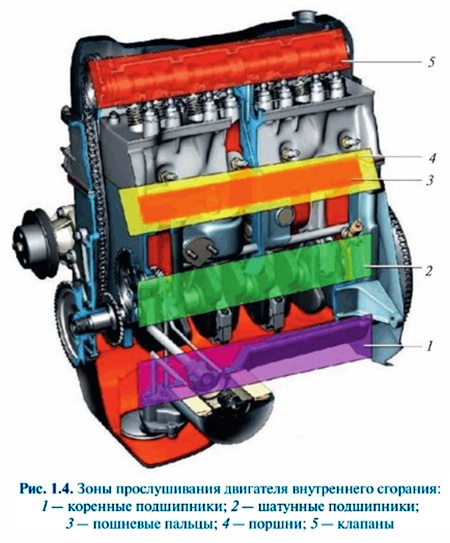

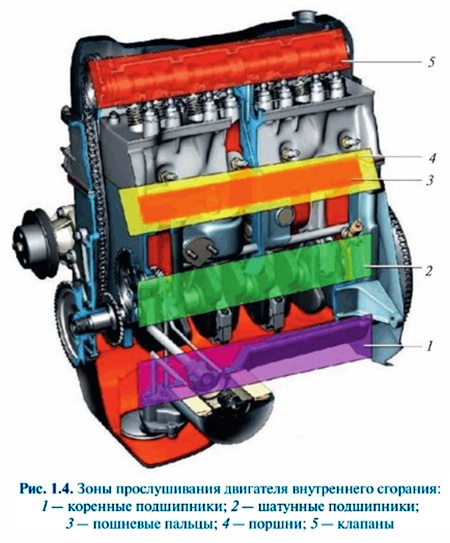

Стуж в клапанных механизмах прослушивают в зоне 5 (рис. 1.4).

Характеристика стуков:

-

Стук коренных подшипников – стук низкого тона.

-

Стук шатунных подшипников – звук ритмичный, звонкий, металлический,

среднею тона.

-

Стук поршневых пальцев – ритмичный, высокого тона с резким

металлическим оттенком, слышен на всех режимах работы двигателя

и усиливается при увеличении нагрузки на двигатель.

-

Стук изношенных поршней и цилиндров – звук, напоминающий стук

глиняной посуды. Особенно хорошо слышен на непрогретом двигателе,

по мере прогрева уменьшается или исчезает.

-

Детонационные стуки – звонкие металлические стуки, возникающие,

как правило, при разгоне автомобиля.

-

Стук клапанов – металлический стук на фоне общего глухою шума.

Хорошо прослушивается на малой и средней частоте вращения

коленчатого вала со стороны головки цилиндров над местами

расположения клапанов.

Последовательность выполнения практического задания

(заполнение лабораторного журнала)

-

Исследовать

конструкцию автостетоскопа (рис. 1.5). Заполнить таблицу.

-

Исследовать

последовательность подготовки стетоскопа и двигателя к работе,

перечислить основные этапы.

-

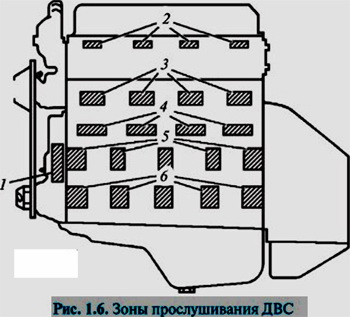

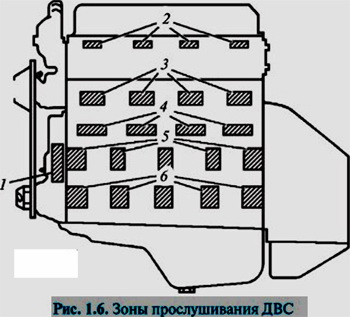

Исследовать зоны прослушивания ЛВС (рис. 1.6). Заполнить

таблицу.

-

При помощи автостетоскопа определить наличие посторонних

шумов и стуков в шести областях двигателя. Результаты занести

в таблицу ( По схеме: Область проверки на двигателе - Частота

крашении коленчатого вала - Наличие шума, стука - Характер

Шума, стука - Неисправность двигателя )

Вывод о состоянии двигателя.

- Решить

тестовое задание.

-

I.

Для выявления посторонних шумов и стуков в КШМ используется:

1)дефектоскоп; 2) стетоскоп;3)денсиметр.

-

II.

Виброакустичсский прибор «Экранас» по типу является: 1) ультразвуковым;

2)электронным;3) механическим; 4) комбинированным.

-

III.

Прослушивание двигателя относится к следующему виду диагностирования:

1)экспресс диагностика; 2) общая диагностика; 3)поэлементная

диагностика; 4) ресурсная диагностика.

-

IV.

Приспособление для усиления звука на рис. 1.7 обозначено:

1) цифрой 1; 2) цифрой 2;3) цифрой 3.

-

V.

Резкий металлический звук, усиливающийся при нагрузке на двигатель,

указывает: 1) на износ поршневых пальцев; 2) износ коренных

подшипников; 3) износ шатунных подшипников; 4) стук клапанов.

|

| ПРАКТИЧЕСКОЕ

ЗАНЯТИЕ № 7

Тема: Техническое обслуживание

приборов смазочной системы

(полный

формат см. учебник:

с. 49-55 )

Цель

занятия: расширить

свои знания о принципе функционирования и структуре систем смазки

двигателей, приобрести навыки в обслуживании основных компонентов

таких систем для повышения их уникальности.

Оборудование: автомобиль

Лада 2115, испытательный тормозной стенд, зеркало для осмотра

LED-переноска.

Литература:

-

Власов, В. М. Техническое обслуживание и ремонт автомобилей.

– Москва: Академия, 2021.

-

Епифанов, Л. И., Епифанова, Е. А. Техническое обслуживание

и ремонт автомобилей. – Москва: ИНФРА-М, 2021.

-

Гуревский, И. С. Техническое обслуживание автомобилей. Книга

1. Техническое обслуживание и текущий ремонт автомобилей:

учеб. пособие. – Москва: Форум: ИНФРА-М. 2009.

-

Порядок

Проведения занятия: студенты под руководством преподавателя

применяют методические указания для закрепления и углубления

своих знаний о принципах функционирования и устройстве основных

систем автомобильных двигателей внутреннего сгорания. Они

также осуществляют техническое обслуживание, используя агрегаты

системы смазки.

После проведения практического

занятия студент заполняет свой лабораторный журнал.

Теоретические

сведения

Техническое обслуживание

смазочной системы заключается в проверке уровня масла

и доведении его до нормы, проверке герметичности соединений,

очистке и промывке системы вентиляции картера, своевременной

замене масла и полнопоточного масляного фильтра (обычно одновременно

с заменой масляного фильтра заменяют также воздушный фильтр).

Ежедневно необходимо проверять

уровень масла в картере при помощи маслоизмерительного стержня

с двумя меткам и: нижняя – «МIN» – соответствует минимально

допустимому уровню масла в картере. а верхняя – «МАХ» – максимальному

уровню. При эксплуатации двигателя уровень масла должен находиться

между этими метками.

После пробега от 10000 до 15000

км требуется сменить масло в двигателе. Если использовать

высококачественные масла, особенно импортные синтетические,

возможно увеличение интервала замены масла. Однако при этом

следует следить за его качеством.

Замена моторного

масла осуществляется по следующим шагам.

После работы двигателя,

когда масло достигает рабочей температуры, нужно открыть крышку

маслозаливной горловины и снять пробку сливного отверстия

в поддоне картера, чтобы слить отработавшее масло в отдельную

емкость (для полного слива масла рекомендуется проводить данную

операцию не менее 10 мин). Затем необходимо заменить фильтрующий

элемент масляного фильтра (на двигателе УЗАМ-412) или масляный

фильтр в сборе (на других двигателях) и закрыть пробку сливного

отверстия.

Добавить в картер свежее

масло до равной отметки на маслоизмерительном стержне и закрыть

крышку горловины.

Запустите двигатель, позвольте

ему работать в течение 3–5 мин, а затем выключите его. Через

10 мин снова проверьте уровень масла и. если требуется, добавьте

масло до верхней отметки на маслоизмерительном стержне.

По достижении

пробега в диапазоне от 20000 до 30000 км важно выполнить следующие

действия при замене масла: провести проверку системы

вентиляции картера, проверить надежность крепления деталей

и произвести очистку бензином следующих компонентов: шланги,

патрубки, находящиеся на корпусе воздушного фильтра и карбюратора,

маслоотделитель. пламегаситель, золотник, регулирующий подачу

картерных газов в карбюратор, а также произвести промывку

смазочной системы.

Если при снятии крышки клапанов

обнаружены липкие смолистые отложения на деталях клапанного

механизма и крышке распределительного вала, или если обработавшее

масло сильно загрязнено после пробега автомобиля более 15000

км без замены, промывка смазочной системы может быть проведена

даже раньше указанного срока. Для этой процедуры рекомендуется

использовать специальные моющие масла, такие как ВНИИНП-ФД,

МСП-1 или МПТ-2М. Чтобы промыть систему, после слива отработавшего

масла необходимо залить моющее масло до метки «MIN» на маслоизмерительном

стержне. Далее следует запустить двигатель и дать ему поработать

с низкой частотой вращения коленчатого вала в течение 10–15

мин. После этого следует сливать моющее масло, заменять полнопоточный

фильтр и заливать свежее масло.

Давление масла измеряют

в барах, поскольку это жидкость. Точные значения из-за разного

строения силовых агрегатов назвать нельзя, но обозначить диапазон,

в котором должно находиться давление, вполне можно. Для большинства

автомобилей оптимальное давление масла составляет примерно

3-5 бар. тем не менее возможно указать интервал, в котором

должно быть поддерживаемое давление.

В большинстве случаев нормальный

показатель на холостом ходу составляет не менее 2 бар и является

важным.

В пределах рабочей температуры,

которая составляет от 4000 до 5000 оборотов, нормальным считается

значение давления в диапазоне от 4,5 до 6,5 бар.

Если показатель падает

ниже определенного значения, автомобиль требует серьезного

ремонта. Если показатель возвращается к норме, возможно, редукционный

клапан может выйти из строя.

Однако для того чтобы правильно измерить давление масла на

одной и той же модели автомобиля либо на другой марке, необходимо

быть в курсе уникальных стандартов и норм для каждого конкретного

автомобиля.

Для выполнения необходимых

измерений имеются два способа:

-

осмотр

внешних атрибутов без применения специализированной техники;

-

использование аналогичных методов, но уже с применением мультимера.

Иногда бывает сложно получить

доступ к манометру, поэтому полезно знать простой и эффективный

метод.

Для достижения цели необходимо

придерживаться указанных ниже руководящих принципов.

-

Поднимите капот и проведите проверку уровня масла (рис. 3.1)

с использованием специального щупа.

-

Отсоедините датчик и аккуратно выверните его из места крепления.

-

Необходимо сбросить провод со спиралью зажигания.

-

Начните вращать коленвал с помощью электростартера после выполнения

необходимых манипуляций.

-

При проведении вращения рекомендуется попросить помощника

проверить наличие потока масла в области, где установлен датчик.

Если

вы замечаете струю масла, это означает, что прибор испорчен.

Рекомендуется незамедлительно обратиться в ближайший сервисный

центр.

Если отсутствуют следы смазки,

это свидетельствует о полном прекращении передачи масла в двигатель.

Пользоваться автомобилем не рекомендуется.

Для проверки давления смазочного материала

с помощью манометра необходимо приобрести или изготовить специальный

переходной штуцер. Этот штуцер необходим для обеспечения герметичности

соединения между местом установки датчика и манометра.

Соблюдайте

следующую инструкцию.

-

Заведите двигатель вашего автомобиля и аккуратно прогрейте

его до необходимых рабочих температур.

-

Приостановите работу двигателя и извлеките ключи из замка

зажигания.

-

Разберите прибор, отвечающий за определение уровня давления.

-

Установите предварительно приготовленный штуцер на свое место.

-

Подключите к нему прибор.

-

Необходимо осуществить проверку герметичности соединения между

манометром и штуцером, чтобы убедиться, что оно не пропускает

воздух или другие вещества.

-

Заведите двигатель. Постепенно разогрейте его до требуемых

рабочих температур.

-

Запишите информацию, отображаемую манометром при работе двигателя

в режиме холостого хода (рис. 3.2).

-

Затем вам потребуются сведения, которые демонстрируются устройством

во время функционирования двигателя при вращении вала на скорости

5400 оборотов в минуту.

-

После завершения проверки отсоедините штуцер и повторно установите

датчик.

-

Сверьте показатели, которые вы получили, с оптимальным уровнем

давления.

Поскольку

индикатор, указывающий на проблемы с давлением масла, не всегда

доступен, важно знать, с какой периодичностью следует проводить

проверку.

Каждый автомобиль требует индивидуального

подхода, однако рекомендуется проводить проверки каждые 1000-2000

км пробега. Это особенно важно, если вы регулярно используете

свой автомобиль. Если же вы пользуетесь транспортом только по

необходимости, лучше проводить измерения, например, раз в месяц.

Этот параметр имеет большое значение

для эффективной работы двигателя и требует регулярного контроля.

Поэтому понимание того, как осуществить измерение масляного

давления самостоятельно, является неотъемлемым для каждого водителя.

Для предотвращения нежелательных

эффектов рекомендуется регулярно контролировать уровень давления

и производить очистку масляной системы от загрязнений.

Последовательность

выполнения практического задания (заполнение лабораторного журнала)

-

Проверить

герметичность основных агрегатов системы смазки автомобиля

ВАЗ-21152.

-

Осуществить

запуск двигателя на обкаточно-тормозном стенде (дизель) и

проверить давление масла на различных режимах работы двигателя.

-

Расшифровать марки моторных масел

|

| ПРАКТИЧЕСКОЕ

ЗАНЯТИЕ №12

Тема:

Дефектация блока цилиндров

(полный

формат см. учебник:

с. 88-95 )

Цель занятия: укрепление

и развитие знаний, методов, инструментов и приемов обнаружения

неисправностей в блоке цилиндров, приобретение практических навыков

определения дефектов и их сочетаний, использование средств контроля

и руководства по выполнению капитального ремонта автомобилей,

более глубокое понимание характера работ, которые выполняет специалист

по обнаружению дефектов.

Оборудование: блок

легкового двигателя, нутромер индикаторный, штангенциркуль ШЦ-П-О—250,

микрометрическое устройство, набор слесарного инструмента, веретенное

масло, ветошь, перчатки.

Литература:

-

Каратами, В. И., Митрохин, Н. Н. Ремонт автомобилей. – Москва:

Мастерство, 2007.

-

Ульман, И. Е. Ремонт машин. – Москва: Колос, 1990.

-

Лауш, П. В. Практикум по ТО и ремонту машин. – Москва: Россельхозиздат,

1985.

-

Епифанов, Л. И., Епифанова, Е. А. Техническое обслуживание и

ремонт автомобильного транспорта. – Москва: ИНФРА-М, 2011.

Теоретические

сведения

Руководство

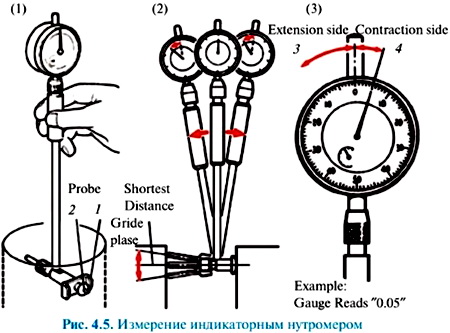

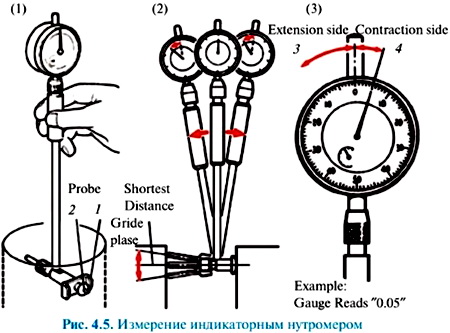

по использованию индикаторного нутромера и ключевые аспекты

работы с данным инструментом

Отличия индикаторного нутромера от микрометрического связаны

не только с его конструкцией, но и с его назначением. В отличие

от микрометрического прибора индикаторный нутромер предназначен

не для получения точных значений расстояния или диаметра, а

для определения отклонений от эталонных показаний. Подготовка

индикаторного нутромера к работе аналогична подготовке микрометрического

прибора и требует использования калибровочного кольца (шаблона),

которое поставляется вместе с инструментом. Для настройки нутромера

перед измерением больших отверстий можно использовать специальную

струбцину или микрометр.

Настройка нутромера осуществляется

в следующей последовательности.

-

Для выполнения задач требуется работать в пределах температуры,

которая колеблется от 15 до 25 °С.

-

Идея настройки состоит в том, чтобы сначала выбрать запасной

стержень, который может быть в комплекте или приобретается

отдельно.

-

Стержень закрепляется в рабочей части инструмента.

-

Если вы работаете с микрометром или струбциной, следует настроить

размер, соответствующий стержню, используемому в приборе (рис.

4.2).

-

Альтернативным вариантом закрепления нутромера через втулку

стебля является использование тисков для закрепления микрометра

с заранее установленным значением.

-

Стержень прибора помешается между измерительными губками микрометра

либо шаблонной струбциной.

-

Для достижения совпадения стрелки с нулевой отметкой следует

вращать индикаторную головку. Для обеспечения вращения индикаторной

головки необходимо ослабить стопорный винт.

По завершении этапа настройки можно перейти к процедуре

измерений. Далее мы рассмотрим правильное использование индикаторного

нутромера.

-

Необходимо поместить инструмент, готовый к использованию,

в отверстие так, чтобы его рабочая часть находилась внутри.

Важно убедиться,что стержень прибора расположен строго перпендикулярно.

-

Положение инструмента можно отрегулировать, проводя небольшие

колебания влево и вправо.

-

Точное значение определяется по стрелке. Причем она должна

указывать на нулевое значение, а при малейшем смещении стержня

в стороны, она должна отклониться в правую или левую сторону.

Если стрелка указывает на конкретное значение, тогда высчитывается

уровень отклонения от нормы (рис. 4.5).

Использование данного прибора

достаточно просто, поэтому овладевшие этой технологией не сталкиваются

с трудностями в его применении. Индикаторный нутромер предназначен

для измерения степени износа блока цилиндров, шатунов и прочих

деталей. Он помогает определить, можно ли продолжать использовать

ЦП Г, учитывая степень износа стенок цилиндров. Используя индикаторное

устройство, можно определить степень износа и сделать соответствующие

выводы. В коротком видеоролике можно узнать, как правильно использовать

нутромер для измерения износа цилиндров двигателя внутреннего

сгорания.

Для измерения диаметра цилиндра

используется нутромер, который применяется в четырех разных

местах – как в продольном, так и в поперечном направлении двигателя.

Для установки нутромера на ноль можно использовать калибр А.96137

или микрометр.

Цилиндры блока по диаметру

разбиты через 0.01 мм на пять классов: А. В. С. D. Е. Класс

цилиндра помечен на нижней плоскости блока. Это позволяет определить

размеры и классы цилиндров, что является важным для правильной

установки и эксплуатации блока. На крышках коренных подшипников

проставляется условный идентификационный номер блока цилиндров,

который указывает на то. что эти крышки относятся к определенному

блоку.

Цилиндры в поясе 1 практически

не подвержены износу, поэтому путем сравнения измерений в первом

поясе с остальными можно определить степень износа цилиндров.

Проверьте, не превышает ли степень

износа цилиндров максимально допустимого значения, равного 0,15

мм.

Если износ цилиндров превышает0,15

мм. необходимо провести расточку до ближайшего размера поршня,

который увеличен на 0,4 или 0,8 мм. При этом следует оставить

припуск 0.03 мм на диаметр для последующего хонингования. После

расточки необходимо провести хонингование цилиндров, чтобы диаметр

соответствовал установленному ремонтному поршню, а расчетный

зазор между ним и цилиндром составлял 0,05–0,07 мм.

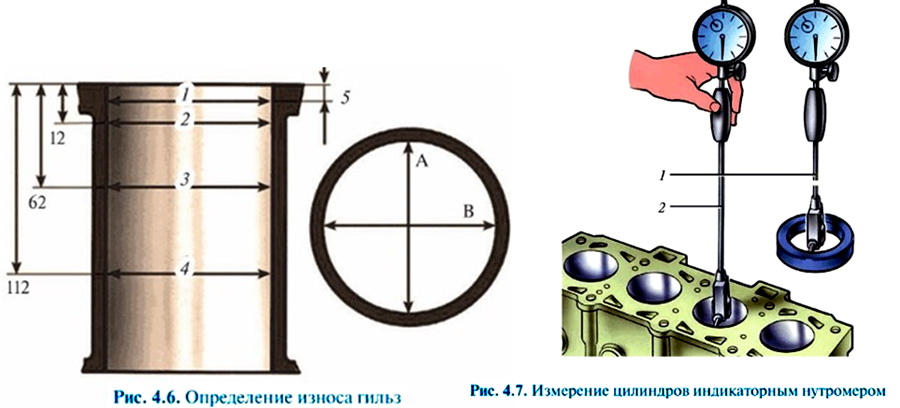

Выполнение практического задания

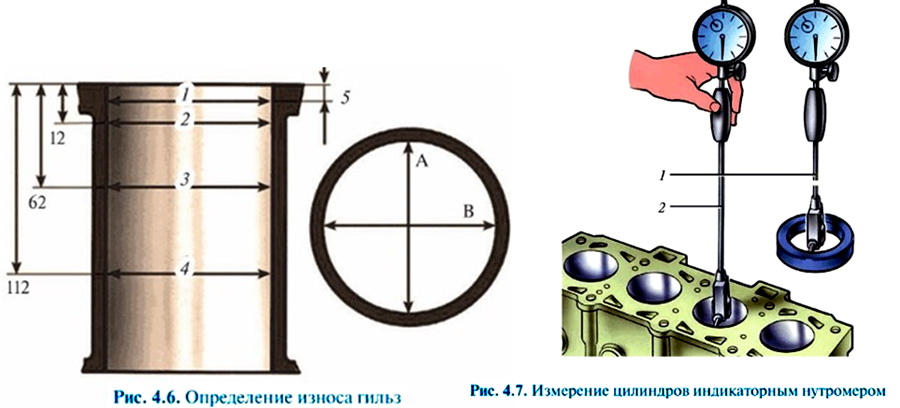

Определите степень износа гильз

блока цилиндров (рис. 4.6) в соответствии с предоставленной

схемой (рис. 4.7), и заполните соответствующую таблицу...

Контрольные

вопросы:

-

Какие компоненты находятся в группе цилиндров?

-

Какие компоненты находятся в верхней части блока цилиндров?

-

Какие проблемы могут возникнуть с блоком цилиндров?

-

В каком регионе износ цилиндров будет наиболее выраженным

и по какой причине?

-

Каким образом можно определить овальность и конусность в цилиндрических

полостях и отверстиях?

-

Каковы допустимые значения овальности и конусности для гильз

и отверстий, предназначенных для вкладышей коренных подшипников?

-

Как можно определить процесс коробления поверхности?

-

Какие факторы могут привести к отклонению от обычного износа

цилиндров?

-

Какие гильзы подлежат выбраковке?

-

Какие методы используются для ремонта трещим в блоках цилиндров?

|

|