| |

|

| |

|

|

КАРТА

САЙТА

ДОПОЛНИТЕЛЬНАЯ

СПРАВОЧНАЯ

И ПОЛНОТЕКСТОВАЯ ИНФОРМАЦИЯ

ИНФОРМАЦИЯ УЧЕБНОГО

НАЗНАЧЕНИЯ: |

| |

|

| |

|

| |

|

| |

|

| |

|

| |

| |

Теодоронский,

В. С. "Озеленение населенных мест с основами градостроительства"

см. здесь....

|

|

| |

|

НОВЫЕ

ПОСТУПЛЕНИЯ

УЧЕБНЫЙ

ГОД

- 2024

|

| |

|

|

| |

|

| |

|

|

| ПОЛНОТЕКСТОВАЯ

ИНФОРМАЦИЯ

УЧЕБНО-ПРАКТИЧЕСКОГО НАЗНАЧЕНИЯ

|

| |

Характеристика

вредных процессов, вызывающих потерю работоспособности машины

// Ремонт подъёмных кранов : учебное пособие / А. Г. Схиртладзе,

В. А. Скрябин, В. П. Борискин. – 3-е изд., перераб. и доп. – Старый

Оскол : ТНТ, 2016. – С. 7-8. |

| |

| При

эксплуатации машин процессы, вызывающие повреждения и разрушения

деталей, именуют вредными. Повреждение детали – это частичная

потеря ею служебных свойств. Разрушение – это всякий

протекающий в материале или на его поверхности процесс, приводящий

к невозможности выполнения деталью заданных функций.

К вредным процессам

относятся: изнашивание рабочих поверхностей деталей

вследствие трения, разрушение и повреждение деталей под действием

различных нагрузок (пластическое деформирование, излом, усталость

металла, тепловое и электроэрозионное разрушение), и воздействием

химически активных сред (химическая и электрохимическая коррозия),

потеря служебных свойств детали (размагничивание, потеря упругости)

и др.

По скорости протекания

вредные процессы А. С. Проников разделяет на три группы:

быстропротекающие, средней скорости и медленные.

К быстропротекающим процессам относятся колебания рабочих нагрузок,

вибрации узлов, изменение сил трения в подвижных соединениях.

Периодичность изменения быстропротекающих процессов может измеряться

долями секунды. К процессам средней скорости, измеряемым минутами

и часами, относятся климатические условия эксплуатации (температуры

окружающей среды и самой машины, влажность среды). К медленным

процессам, измеряемым сутками и месяцами, относятся изнашивание

деталей, коррозия, усталость металла и др.

Полностью ликвидировать вредные процессы

нельзя. Замедлить их протекание можно путём проведения технического

обслуживания и текущих ремонтов, что обеспечивает поддержание

машины в работоспособном состоянии. Однако со временем, несмотря

на проводимые технические обслуживания и текущие ремонты, работоспособность

машины снижается, и эксплуатация машины становится экономически

нецелесообразной или технически невозможной. В этом случае машины

подлежат капитальному ремонту или после неоднократного капитального

ремонта списанию.

Ниже рассматриваются сущность вредных

процессов и пути уменьшения их отрицательного действия.

|

| |

Виды

изнашивания деталей машин // Ремонт подъёмных кранов : учебное

пособие / А. Г. Схиртладзе, В. А. Скрябин, В. П. Борискин. – 3-е

изд., перераб. и доп. – Старый Оскол : ТНТ, 2016. – С. 8-12. |

| |

Изнашивание

– это процесс постепенного изменения размеров и формы тела при

трении, проявляющийся в отделении с поверхности трения материала

накоплений его остаточной деформации. Результатом

изнашивания является износ, который выражается обычно в единицах

линейных величин, в отдельных случаях – в единицах массы.

Изнашивание деталей

– одна из основных причин снижения срока службы

машин. Изнашивание зависит от ряда факторов, в частности от условий

трения.

Виды трения.

Внешнее трение есть явление сопротивления относительному перемещению,

возникающее между двумя телами в зонах соприкосновения поверхностей

по касательным к ним. С целью упрощения терминологии внешнее трение

далее именуется просто трением.

Различают трение покоя и движения.

Трение покоя – это трение двух тел без их относительного

смещения. Трение движения – это трение двух тел, находящихся в

относительном движении.

В зависимости от вида относительного

движения различают трение скольжения, трение качения и трение

качения с проскальзыванием. Примерами трения качения с проскальзыванием

является трение между зубьями колёс в зубчатых передачах, трение

шариков по поверхностям колец шарикоподшипников.

В зависимости от наличия между трущимися

телами смазки различают трение сухое, граничное и жидкостное.

Сухое трение

– это трение движения двух твёрдых тел без смазки на соприкасающихся

поверхностях. Оно может быть получено в чистом виде в условиях

абсолютного вакуума, т.е. при отсутствии воздействия окружающей

среды. В практике к условиям сухого трения несколько приближается

работа звеньев гусениц на песчаном сухом грунте.

Граничное трение

– это трение движения двух твёрдых тел, имеющих на своих поверхностях

незначительный слой смазочного материала (порядка 0,1 мкм), обладающего

свойствами, отличающимися от объёмных свойств жидкостей при жидкостном

трении.

Жидкостное трение

– явление сопротивления относительному перемещению, возникающее

между двумя трущимися телами, разделёнными слоем смазочного материала,

в котором проявляются его объёмные свойства.

Основной характеристикой трения

является его сила, т.е. сила сопротивления относительному перемещению

двух тел при трении.

Виды изнашивания.

Изнашивание подразделяется на три основные группы: механическое,

молекулярно-механическое и коррозионно-механическое. Механическое

изнашивание наблюдается при механическом взаимодействии материалов

изделия; молекулярно-механическое изнашивание происходит в результате

механического взаимодействия материалов и одновременного воздействия

молекулярных или атомарных сил; коррозионно-механическое изнашивание

происходит при трении материала, вступившего в химическое взаимодействие

со средой.

Рассмотрим разновидности приведённых

трёх групп процессов изнашивания.

Механическое изнашивание

подразделяют на абразивное и усталостное.

Абразивное изнашивание

– это процесс, при котором трущиеся поверхности разрушаются в

результате царапающего или режущего действия твердых тел или частиц.

Абразивные частицы могут попасть на поверхность материалов в результате

неудовлетворительной фильтрации масла, либо в результате твёрдых

образований разрушенных микрообъёмов, а также могут быть продуктами

окисления смазочных материалов. Некоторые детали строительных

машин (ковши экскаваторов, детали ходовой части гусеничных экскаваторов

и кранов) работают непосредственно в абразивной среде. Скорость

абразивного изнашивания по данным [5] составляет от 0,5 до 50

мкм/ч.

Разновидностью абразивного изнашивания

является гидро- и газоабразивное изнашивание, когда износ происходит

в результате воздействия на материал твёрдых частиц, увлекаемых

соответственно потоком жидкости или газа. Гидроабразивному изнашиванию

подвержены плунжеры и втулки топливных насосов дизелей, отверстия

в корпусах и золотники гидрораспределителей, цилиндры гидросистем

и др. Газоабразивному изнашиванию подвержены, например, детали

воздухоочистителей двигателей.

Разновидность механического

изнашивания – кавитационное изнашивание поверхности при относительном

движении твёрдого тела в жидкости в условиях кавитации,

т.е. при нарушении сплошности потока жидкости с образованием кавитационных

(воздушных) пузырей, которые уменьшаются в объёме с большой скоростью

и затем разрываются. Это приводит к гидравлическому удару жидкости

о поверхность детали с образованием разрушений в виде каверн диаметром

от 0,2 до 1,2 мм.

Усталостное изнашивание поверхности

трения или отдельных её участков является следствием многократного

деформирования микрообъёмов материала, приводящего к возникновению

трещин и отделению с поверхностного слоя частиц материала. Основной

показатель усталостного изнашивания – глубина деформируемого слоя

на поверхности трения.

Усталостное изнашивание возможно

как при трении качения, так и при трении скольжения и зависит

от удельного давления в сопряжении, свойств материала детали и

частоты циклов нагрузки. При чистом качении наблюдается контактная

усталость, которая проявляется в образовании местных очагов разрушения

в виде осповидных углублений (питтинг). При трении скольжения

образуется износ, связанный с усталостной природой разрушения

(п. 1.5). В таких сопряжениях, как зубчатые передачи, опоры качения,

кулачок – ролик, могут иметь место оба вида разрушения, так как

в этих парах наблюдаются и качение и скольжение.

Молекулярно-механическое изнашивание подразделяют на адгезионное

и избирательный перенос.

Адгезионное изнашивание происходит

в связи с возникновением на отдельных участках контактирующих

поверхностей молекулярных (адгезионных) взаимодействий, силы которых

превосходят прочность связей поверхностного слоя материала с основным

материалом детали. Проявление атомно-молекулярных связей зависит

от свойств материалов контактирующих поверхностей. К адгезионному

изнашиванию склонны пары с металлическими поверхностями. Адгезионное

изнашивание выражается в глубинном выравнивании материала и переносе

его с одной поверхности на другую, что приводит, как правило,

к заеданию деталей. Износ при заедании может возникнуть в зубчатой

паре или в опорах качения при высоких контактных нагрузках и отсутствии

смазки.

Изнашивание в условиях избирательного

переноса также характеризуется атомарными явлениями в зоне контакта

и наблюдается, например, при трении металлополимерных пар, когда

полимер переносится на поверхность металла, образуя на ней мономолекулярный

слой. Образование в данном случае прослойки благоприятно сказывается

на фрикционных характеристиках пары и приводит к резкому уменьшению

интенсивности изнашивания.

Коррозионно-механическое

изнашивание подразделяют на окислительное и изнашивание при фреттинг-коррозии.

Окислительное изнашивание

возникает при наличии на поверхностях трения защитных плёнок,

образовавшихся в результате взаимодействия материала детали с

кислородом. Согласно исследованиям Б.И. Костецкого, существуют

три формы окислительного износа: первая образуется в результате

удаления с поверхности трения ультрамикроскопических химически

адсорбированных плёнок; вторая – при удалении микроплёнок твёрдых

растворов и эвтектик химических соединений кислорода и металла;

третья – в результате периодического образования и отслаивания

крупных слоёв химических соединений кислорода и металла. Окислительное

изнашивание – это установившийся стационарный процесс динамического

равновесия разрушения и восстановления оксидных плёнок.

Следует отметить, что возникновение

оксидных плёнок не исключает, а ускоряет усталостное разрушение

материала, так как в результате взаимодействия кислорода и металла

образуются слои с повышенной хрупкостью, ускоряющей разрушение

материала. Окислительному изнашиванию подвержены шейки коленчатых

и распределительных валов, поршневые пальцы и втулки опор скольжения.

Скорость окислительного изнашивания составляет от 0,05 до 0,1

мкм/ч.

Изнашивание при фреттинг-коррозии

происходит в процессе малых относительных колебательных перемещений

контактирующих металлических поверхностей в результате периодических

деформаций или вибраций элементов конструкции. При фреттинг-коррозии

наблюдаются схватывание, абразивное изнашивание и усталостно-коррозионные

явления. Этот вид изнашивания характерен для поверхностей деталей

в неподвижных соединениях, воспринимающих вибрационные нагрузки

(например, наружные поверхности наружных и внутренних колец подшипников

качения, поверхности отверстий в корпусах подшипников, в заклёпочных

соединениях, работающих при вибрационной нагрузке, и др.). Фреттинг-коррозия

может возникать при сухом трении и в условиях смазки.

|

| |

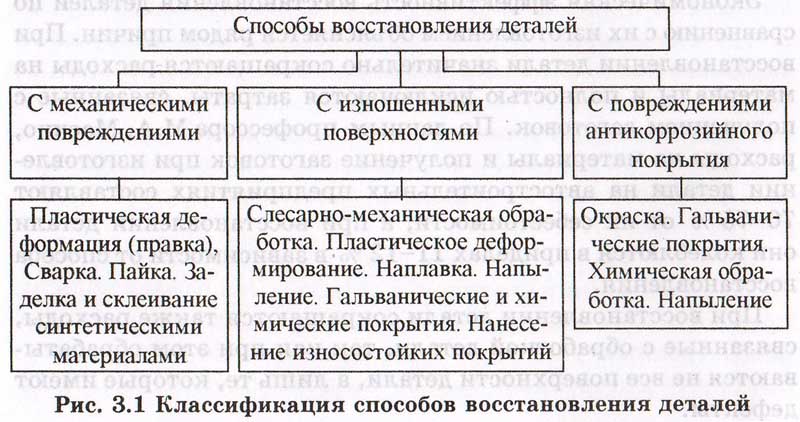

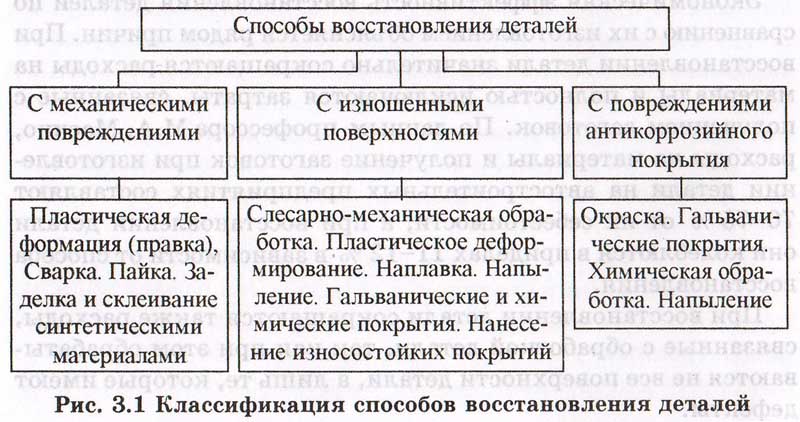

Классификация

способов восстановления деталей // Ремонт подъёмных кранов : учебное

пособие / А. Г. Схиртладзе, В. А. Скрябин, В. П. Борискин. – 3-е

изд., перераб. и доп. – Старый Оскол : ТНТ, 2016. – С. 40-42. |

| |

Пластическое

деформирование как способ восстановления основан на использовании

пластических свойств материала деталей. Этим способом восстанавливают

не только размеры деталей, но также их форму и физико-механические

свойства. В зависимости от конструкции детали применяют такие

виды пластической деформации, как осадку, раздачу, обжатие,

вытяжку, накатку, правку и др. (рис. 3.1).

Сварка и наплавка являются самыми

распространёнными способами восстановления детали. Сварку применяют

при устранении механических повреждений на детали (трещин, пробоин

и т.п.), а наплавку – для нанесения покрытий с целью компенсации

износа рабочих поверхностей. На ремонтных предприятиях применяют

как ручные, так механизированные способы сварки и наплавки.

Среди механизированных способов наплавки наибольшее применение

нашли: автоматическая электродуговая наплавка под слоем флюса

и в среде защитных газов, вибродуговая и электроконтактная наплавка.

В настоящее время нашли применение плазменная сварка и наплавка,

сварка трением, эвектроферромагнитная наплавка и др.

Напыление

как способ восстановления деталей основан на нанесении распыленного

металла на изношенной поверхности детали. В зависимости от способа

расплавления металла различают следующие виды напыления: электродуговое

газопламенное высоко частотное и плазменное.

Восстановление деталей нанесением

гальванических и химических покрытий основано на осаждении металла

на поверхности детали из растворов солей гальваническим или

химическим методом.

Гальванические и химические процессы

применяют при восстановлении изношенных поверхностей детали,

а также для защиты их от коррозии. В целях компенсации износа

детали наиболее часто применяют хромирование, осталивание (железнение)

и химическое никелирование. Для защиты деталей от коррозии применяют

гальванические процессы: хромирование, никелирование, цинкование,

а также химические процессы: оксидирование и фосфатирование.

Синтетические материалы

(пластмасса) применяют для компенсации износа

деталей, работающих в условиях неподвижных посадок, а также

при устранении механических повреждений (трещин, пробоин) в

корпусных деталях.

Электрофизические

методы применяют в основном при обработке детали,

восстановленных нанесением покрытий с высокой твёрдостью, когда

применение механической обработки не целесообразна. К ним относятся

следующие виды обработки: электроискровая, анодно-механическая

и электроэрозионно-химическая.

Электроискровая обработка применяется

также при наращивании поверхностей детали с небольшим износом

и для их упрочнения.

Перечисленные способы восстановления

деталей нашли применения в общемашиностроительном и ремонтном

производстве и обеспечивают требуемый уровень качества и надёжную

работу деталей в течение установленных межремонтных сроков службы

изделий. Необходимый уровень качества восстановленных деталей

достигается за счёт правильного выбора технологического способа,

а также путём управления процессами нанесения покрытий и последующей

обработки детали. Основными управляющими факторами, влияющими

на качество восстановленных деталей, являются свойства исходных

материалов, применяемых при нанесении покрытия, и режимы обработки.

|

|