Технология

сварки разнородных сталей // Материаловедение сварки. Сварка плавлением : учебное пособие / Н. Е. Зорин, Е. Е. Зорин.

- 2-е изд., стер. - СПб. : Лань, 2017. – С. 54-60.

Сварка плавлением : учебное пособие / Н. Е. Зорин, Е. Е. Зорин.

- 2-е изд., стер. - СПб. : Лань, 2017. – С. 54-60.

При

эксплуатации сварных конструкций зачастую условия работы разных

узлов оказываются различными. Отдельные части конструкций, например,

работают при высоких температурах и в агрессивных средах и поэтому

должны быть изготовлены из материалов, обладающих жаропрочностью

и коррозионной стойкостью. К другим узлам этой же конструкции

таких требований не предъявляется, они должны обладать только

определенным уровнем прочности при нормальных температурах и

в неагрессивных средах.

Естественно, что во всех случаях

изготовление всей конструкции из дорогостоящих сталей с особыми

свойствами нецелесообразно. Поэтому при проектировании и изготовлении

таких конструкций для их узлов используют различные материалы,

в связи с чем возникает необходимость их сварки.

Номенклатура сталей, применяемых

для комбинированных конструкций, весьма широка и включает большинство

сталей, технология сварки которых рассмотрена в предыдущих главах.

В комбинированных сварных конструкциях рассмотренные стали могут

встречаться в самых различных сочетаниях.

5.1.

ОБРАЗОВАНИЕ ШВА И ОКОЛОШОВНОЙ ЗОНЫ

При сварке разнородных сталей

в образовании шва, кроме дополнительного (электродного) металла,

участвуют еще два других металла, зачастую существенно отличающиеся

по составу и свойствам.

Поэтому при сварке разнородных

сталей необходимо учитывать дополнительные факторы, от которых

зависит выбор основного и присадочного металлов и работоспособность

сварного соединения: изменение состава шва в участках, примыкающих

к основному металлу; образование в зоне сплавления разнородных

материалов (линия сплавления и примыкающие к ней участки металла

основного и шва) малопрочных и непластичных кристализационных

и деформационных прослоек переменного состава; наличие остаточных

сварочных напряжений в сталях разного структурного класса; эти

напряжения в большинстве случаев не могут быть сняты термообработкой

ввиду различных оптимальных условий термообработки сталей различного

типа и различия величин коэффициентов линейного расширения.

Таким образом, сварные соединения

разнородных сталей имеют значительную химическую, структурную

и механическую неоднородность. При многослойной сварке разнородных

сталей может наблюдаться химическая неоднородность металла шва,

т. е. неодинаковый химический состав металла различных слоев

шва. Химический состав каждого слоя шва определяется долями

участия наплавленного  и

проплавленного основного металла

и

проплавленного основного металла  и

и

со

стороны каждой из свариваемых сталей.

со

стороны каждой из свариваемых сталей.

При сварке второго и последующих слоев в состав металла данного

слоя определенной долей будет входить металл предыдущего слоя

,

в связи с чем содержание элемента, переходящего в шов из одной

или другой свариваемой стали, будет несколько уменьшаться, а

содержание элементов, переходящих в шов из наплавленного металла,

немного увеличится.

,

в связи с чем содержание элемента, переходящего в шов из одной

или другой свариваемой стали, будет несколько уменьшаться, а

содержание элементов, переходящих в шов из наплавленного металла,

немного увеличится.

В результате несовершенства перемешивания

наплавленного металла с основным у границ сплавления со стороны

шва возникают прослойки металла переменного состава. Протяженность

этих прослоек обычно составляет 0,2-0,6 мм. При соединении сталей

одного структурного класса и перлитных сталей с хромистыми (12%

Cr) свойства этих прослоек в большинстве случаев имеют промежуточные

значения между свойствами основного металла и металла шва (если

шов выполнен электродами, обеспечивающими получение наплавленного

металла того же структурного класса, что и основной металл).

Наличие таких прослоек обычно не оказывает заметного влияния

на работоспособность соединения.

Если же сварку выполняют

сварочными материалами, обеспечивающими получение металла шва

аустенитного класса, то в рассматриваемой зоне у границы сплавления

со стороны стали другого структурного класса образуются прослойки

переменного состава, содержащие 3-12% Cr и 2-8% Ni, имеющие

мартенситную структуру и обладающие высокой твердостью. Протяженность

таких прослоек тем больше, чем меньше запас аустенитности металла

шва. Поэтому при выборе сварочных материалов для выполнения

подобных соединений целесообразно использовать такие электроды,

которые обеспечивают получение наплавленного металла с большим

запасом аустенитности.

Существенное влияние на строение

зоны сплавления и свойства сварного соединения оказывает развитие

в ней переходных прослоек, обусловленных диффузией углерода

из нелегированного металла в металл, содержащий в большом количестве

энергичные карбидообразующие элементы. Такие диффузионные прослойки

возникают при сварке разнородных перлитных сталей, и особенно

в соединениях перлитных с высоколегированными мартенситными,

ферритными и аустенитными сталями. В зоне сплавления со стороны

менее легированной стали или шва образуется обезуглероженная

зона, со стороны легированной составляющей – прослойка науглероженного

металла высокой твердости, содержащего большое количество карбидов.

Протяженность таких прослоек зависит

от разницы в легировании контактируемых материалов и достигает

наибольшей величины в зоне сплавления углеродистой стали с аустенитной.

В исходном состоянии (после сварки) размеры этих прослоек невелики.

Наибольшего развития они достигают при нагреве до 800°С и выдержке

при этой температуре. Диффузия углерода в зоне сплавления вызывается

разной термодинамической стойкостью карбидов в контактируемых

материалах и связана с реакцией образования на границе раздела

стойких карбидов за счет углерода, поступающего из нелегированной

стали.

Интенсивность развития диффузионных

прослоек зависит от прочности связи углерода в карбид в контактируемых

материалах. При контакте высоколегированного шва с углеродистой

сталью диффузионные прослойки образуются при наличии в шве таких

карбидообразующих элементов, как хром, молибден, вольфрам, ванадий,

марганец, ниобий, титан.

Количество углерода в менее легированном

металле определяет ширину науглероженной и обезуглероженной

прослоек. При меньшем содержании углерод диффундирует из более

отдаленных объемов металла, и ширина обезуглероженной прослойки

увеличивается. Повышение содержания углерода увеличивает и протяженность

науглероженной прослойки. Интенсивность этого процесса зависит

также от температуры и времени.

Интенсивность процесса диффузии

углерода, а следовательно, и степень химической неоднородности

у границы сплавления можно снизить за счет замены углеродистой

стали низколегированной с малым содержанием углерода и наличием

элементов – карбидообразователей в количестве, достаточном для

полного связывания углерода.

В соединениях метастабильных перлитных

сталей с высоколегированной сталью уменьшить химическую неоднородность

вблизи границы сплавления можно предварительной облицовкой кромок

перлитной стали более стабильным перлитным наплавленным металлом;

включением промежуточных конструкционных элементов из более

стабильной перлитной стали; ограничением температуры эксплуатации

в месте соединения перлитной стали с аустенитной путем рационального

конструирования конструкции; отказом от термообработки сваренного

изделия или снижением температуры отпуска до значений, при которых

ширина обезуглероженной прослойки будет иметь минимальные размеры;

промежуточной наплавкой на кромки перлитной стали высоконикелевого

слоя.

Наличие диффузионных прослоек

влияет на работоспособность сварных соединений. Вероятность

разрушений по зоне сплавления связана с появлением в этой зоне

объемного напряженного состояния и увеличением хрупкости пограничных

участков шва. Кроме того, может произойти разрушение по металлу

обезуглероженной прослойки со стороны менее легированной стали

ввиду его меньшей прочности при воздействии коррозионной среды

и напряжений, а также коррозионное растрескивание по обезуглероженной

прослойке.

5.2.

ОСОБЕННОСТИ ТЕХНОЛОГИИ И ТЕХНИКИ СВАРКИ СТАЛЕЙ РАЗНОГО СТРУКТУРНОГО

КЛАССА

Возможные сочетания сталей различных

структурных классов в сварных соединениях можно подразделить

на две группы: I – сварные соединения перлитных сталей с высокохромистыми

сталями мартенситного, мартенситноферритного и ферритного классов;

II – сварные соединения перлитных сталей с аустенитными хромоникелевыми

коррозионно-стойкими и жаропрочными сталями.

При сварке перлитных сталей с

12%-ными хромистыми сталями с целью обеспечения наибольшей пластичности

шва применяют сварочные материалы перлитного класса. В этом

случае в переходных участках со стороны высоколегированной стали

с содержанием до 5% Cr сохраняется высокая пластичность и вязкость.

Для снижения размеров диффузионных прослоек перлитный наплавленный

металл должен легироваться определенным количеством карбидообразующих

элементов. При сварке деталей больших толщин целесообразно электродами

типа Э-ХМ делать наплавку на кромки высоколегированной стали,

а заполнение разделки осуществлять без подогрева электродами

типов Э42А или Э50А в зависимости от требований к прочности

перлитного шва.

Температуру предварительного подогрева

соединения следует выбирать (рассчитывать) по характеристикам

высоколегированной стали так же, как и режим термообработки,

но для уменьшения размеров диффузионных прослоек температура

отпуска должна быть принята минимально возможной.

При сварке перлитных сталей с

17-28%-ными хромистыми сталями использование электродов перлитного

класса нецелесообразно из-за чрезмерного легирования шва хромом

из высокохромистой стали и потери им вследствие этого пластичности.

Поэтому наиболее подходящими будут сварочные материалы ферритно-аустенитного

класса, обеспечивающие достаточную стабильность металла шва

даже при наличии значительного проплавления перлитной стали.

При таких содержаниях сталей могут быть также допущены аустенитные

электроды, однако при этом следует учитывать структурную неоднородность

соединения. Термообработка после сварки в этом случае не нужна.

При сварке перлитных сталей с

аустенитными всегда следует применять аустенитные сварочные

материалы, обеспечивающими получение наплавленного металла с

таким же запасом аустенитности, чтобы с учетом расплавления

и участия в формировании шва низколегированной составляющей

(перлитной стали) обеспечить в высоколегированном шве аустенитную

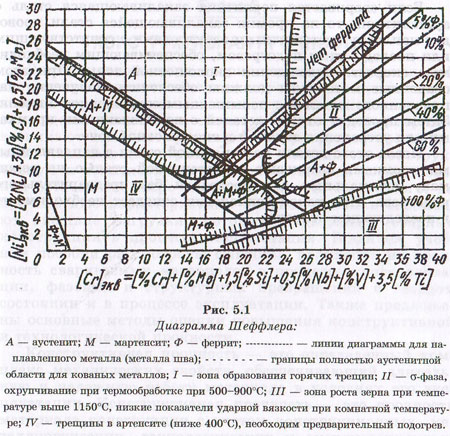

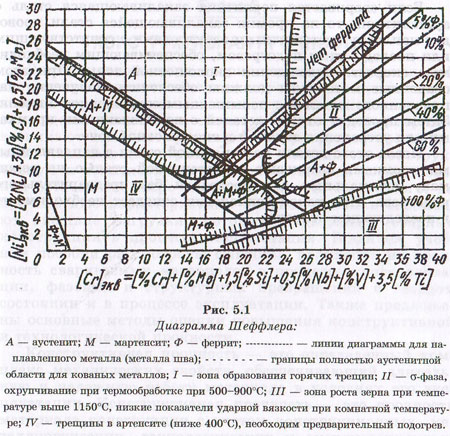

структуру. Приблизительно необходимый состав наплавленного металла

для получения шва, обладающего такой структурой, может быть

определен по диаграмме Шеффлера (рис. 5.1) с учетом участия

в формировании шва долей основного и дополнительного металлов.

Большой

запас аустенитности металла шва позволяет предотвратить образование

малопластичных участков с мартенситной структурой в корневых

швах и слоях, примыкающих к перлитной стали.

Разнородные сварные соединения из перлитной

и аустенитной сталей термообработке, как правило, не подвергают,

так как режимы термообработки, улучшающие свойства зоны термического

влияния одной из свариваемых сталей, не оказывают положительного

действия на другую сталь или ухудшают те или иные ее свойства.

Кроме того, из-за разности коэффициентов

линейного расширения перлитной и аустенитной сталей приведет

лишь к перераспределению остаточных напряжений, а не к их снятию.

При изготовлении сварных узлов из металла большой толщины, обладающих

высокой жесткостью, могут произойти хрупкие разрушения по зоне

сплавления перлитной стали с аустенитным швом. Для предотвращения

этих разрушений необходимо применять сварочные материалы с повышенным

содержанием никеля (например, электроды типа ЭА-3М6, ЭА-4В3Б2),

электроды со стержнем из никелевого сплава.

Если сваривается перлитная закаливающаяся

сталь с аустенитной, то на кромки закаливающейся стали проводят

наплавку аустенитными электродами с сопутствующим или последующим

подогревом, обеспечивающим необходимую скорость охлаждения околошовной

зоны. При этом сварочные материалы должны обеспечить получение

наплавленного металла с повышенным содержанием никеля. Затем

проводят отпуск деталей с наплавленными кромками для устранения

закалки в околошовной зоне.

После этого детали из перлитной

стали с наплавленными кромками сваривают с аустенитной сталью

на режимах, оптимальных для последней без предварительного подогрева.

При такой технологии отпадает необходимость в последующем отпуске.

Сварка плавлением : учебное пособие / Н. Е. Зорин, Е. Е. Зорин.

- 2-е изд., стер. - СПб. : Лань, 2017. – С. 54-60.

Сварка плавлением : учебное пособие / Н. Е. Зорин, Е. Е. Зорин.

- 2-е изд., стер. - СПб. : Лань, 2017. – С. 54-60.