| |

|

| |

|

|

КАРТА

САЙТА

ДОПОЛНИТЕЛЬНАЯ

СПРАВОЧНАЯ

И ПОЛНОТЕКСТОВАЯ ИНФОРМАЦИЯ

ИНФОРМАЦИЯ УЧЕБНОГО

НАЗНАЧЕНИЯ: |

| |

|

| |

|

| |

|

| |

|

| |

|

| |

|

| |

|

| |

НОВЫЕ

ПОСТУПЛЕНИЯ

УЧЕБНЫЙ

ГОД

- 2024

|

| |

|

|

| |

|

|

| Законодательно-методические

тексты

|

|

|

|

Ремонтно-техническая

документация // Ремонт дорожных машин, автомобилей и тракторов

: учебник для учреждений СПО / ред. В. А. Зорин. – 10-е изд.,

стер. – М. : Академия, 2016. – С. 43-51.

|

| |

Структура

ремонтно-технической документации. Разработка

технологических процессов ремонта машин производится с учетом

требований технических условий.

Каждая операция технологического процесса, так же как и последовательность

их проведения, разрабатывается с учетом требований технических

условий, которые являются основным документом, регламентирующим

качество, объем трудовых затрат, расходы на запасные части и

материалы, необходимые для ремонта.

Оптимальное сочетание требований

технических условий, показателей безотказности и долговечности,

а также объема затрат на проведение ремонта обеспечивает наилучший

эффект восстановления. Отклонение хотя бы одного из этих показателей

от наивыгоднейшего значения тотчас же изменяет другие, а следовательно,

ухудшает эффективность ремонта.

На новые образцы техники вначале

составляются временные технические условия. Затем, после накопления

опыта и данных о надежности этой техники, создается окончательный

вариант технических условий.

Технологическая документация

подразделяется на типовую и действующую.

Типовую технологическую документацию

разрабатывают научно-исследовательские, конструкторско-технологические

организации и центры. Она основывается на теоретических разработках,

результатах лабораторных и эксплуатационных испытаний, а также

на обобщенных данных математической статистики об износах, долговечности

деталей и т. п. Типовая технологическая документация должна

отражать передовые достижения в организации и технологии ремонтного

производства, учитывать результаты технического прогресса в

смежных областях.

Эта документация разрабатывается

в виде «Технических условий на капитальный ремонт...» по каждой

марке отечественной машины (с конца 1970-х годов — «Руководство

по капитальному ремонту...»).

Действующая технологическая

документация разрабатывается на ремонтном предприятии

с учетом его особенностей и мероприятий, планируемых к внедрению.

Виды и комплектность технологических

документов установлены государственными стандартами и требованиями

Единой системы технологической документации (ЕСТД).

В состав технологической

документации на ремонт машин входят:

-

маршрутная

карта (условное обозначение, шифр МК),

-

операционная

карта (ОК),

-

карта

эскизов (КЭ),

-

технологическая

инструкция (ТИ),

-

спецификация

технологических документов (СТ),

-

комплектовочная

карта (КК),

-

ведомость

материалов (ВМ),

-

ведомость

оснастки (ВО) и другие документы.

В

авторемонтном производстве применяют технологические документы

шифров: МК, ОК, КЭ, КК, ТИ (в исключительных случаях на операции,

определяющие качество изделий и требующие дополнительных разъяснений)

и ВО.

Карты МК и ОК разрабатываются

на изготовление детали. В авторемонтном производстве детали

изготавливают и ремонтируют. Поэтому в картах МК и ОК в графах

«Заготовки» дают характеристику ремонтируемой детали (материал,

твердость и пр.), а в карте МК вводят коэффициент повторяемости

по маршруту восстановления. Карта МК предназначена для описания

технологического процесса, включая контроль и перемещение по

всем операциям в технологической последовательности с указанием

данных по оборудованию, оснастке, трудовым и другим нормативам

в соответствии с установленными формами, и используется для

планирования производства.

Карта КЭ

предназначена для графической иллюстрации технологического процесса

и отдельных его элементов. На ней выполняют эскизы и схемы,

дополняющие или поясняющие содержание операции (включая контроль

и перемещение).

Карта КК содержит данные о деталях, сборочных единицах и материалах,

входящих в комплект собираемого изделия.

Инструкция ТИ

предназначена для описания приемов работы, методики контроля,

правил пользования оборудованием и приборами, мер безопасности,

а также физико-химических явлений, происходящих при выполнении

технологического процесса.

Ведомость ВО

составляют на специальные и стандартные приспособления и инструменты,

необходимые для оснащения технологического процесса (операции)

изготовления или восстановления изделия. Ведомость составляют

на основании карт МК и ОК. Записывают вначале специальную оснастку,

а затем стандартную.

Технологические документы

являются формой разработки технологического процесса по выполнению

всего комплекса работ, связанных с изготовлением или восстановлением

детали в соответствии с требованиями чертежа, технических условий

и технико-экономических показателей. Они являются первичными

документами, на базе которых строится организация производства.

Режим обработки и время по каждому переходу

определяются и заносятся в операционную карту при техническом

нормировании операции.

Типовая документация

регламентирует в основном капитальный ремонт. Капитальный ремонт

предусматривает наибольший объем всех видов ремонтных работ.

Поэтому технические условия на этот вид ремонта составляются

наиболее полно, регламентируя содержание и качество разборочно-сборочных

работ, последовательность и объем испытаний, способы и качество

ремонта деталей и т. д.

Обычно технические условия

включают в себя:

-

общие указания по проведению ремонта техники;

-

технические условия на сборку и испытания узлов, агрегатов

и машины в целом;

-

технические

условия на дефектацию деталей и узлов;

-

технические

условия на ремонт деталей;

-

чертежи

на ремонтные и дополнительные детали.

На

капитальный ремонт технические условия издаются отдельными частями:

-

«Общие технические условия на капитальный ремонт», где изложены

указания, общие для всех типов изделий, касающиеся ремонта

рам, кузовов, ремонта и испытания трубопроводов, баков, радиаторов

и т.д., способов получения и контроля качества различных защитных

покрытий и т.п.;

-

«Технические условия на сборку и испытание узлов, агрегатов

и машины в целом». В этой части технических условий содержатся

указания по комплектации, раскрывается объем конструктивных

улучшений и изменений, проводимых на машине в процессе ремонта,

излагаются требования на сборку и испытания машины;

-

«Карты технических условий на дефектацию и ремонт деталей»,

которые вместе с «Общими техническими условиями...» служат

основанием для оценки состояния деталей и узлов после разборки

машины;

-

«Альбом ремонтных чертежей», включающий в себя чертежи тех

деталей, которые могут быть изготовлены ремонтными средствами.

В альбоме имеются чертежи деталей с ремонтными размерами,

а также чертежи дополнительных деталей, необходимых для восстановления

основных наиболее дорогих узлов (деталей). Для ремонтных и

дополнительных деталей вводится специальная нумерация. Каждая

ремонтная деталь, кроме обычного номера, имеет приставку в

виде индекса р с цифрой, соответствующей номеру ремонтного

размера.

Дополнительной

детали присваивается номер основной детали или сборочного узла

и собственный номер с индексом РД. В альбоме дается изображение

основной детали с установленной дополнительной и отдельно —

изображение последней.

Технические условия

на текущий и средний ремонт по содержанию аналогичны описанным

выше. Разница заключается лишь в объеме и форме изложенного

материала. В этих документах содержатся требования на проведение

текущего и среднего ремонта, включая плановый. Разница между

этими техническими условиями и аналогичными документами на капитальный

ремонт заключается не только в объеме материала, но и в нормативных

требованиях по размерам деталей, характеру сопряжений, объему

испытаний и т.д.

Рассмотрим подробнее принципы разработки некоторых технических

условий.

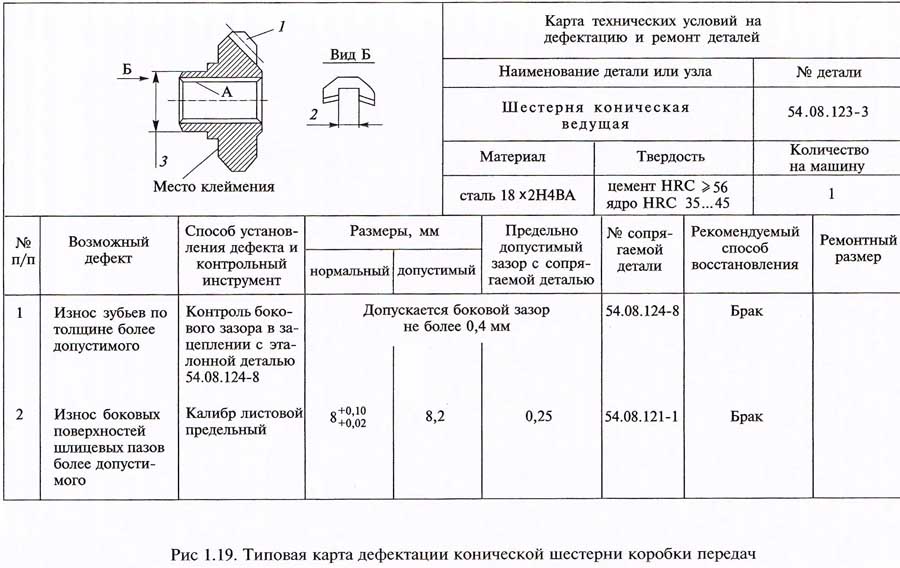

Технические условия

на дефектацию и ремонт деталей составляются на отдельные детали

или неразборные при ремонте узлы. Вся информация,

необходимая для оценки состояния деталей, содержится в карте

технических условий на дефектацию (рис. 1.19).

|

|

| |

На

эскизе в карте указываются возможные дефекты и места их возникновения.

Описание дефектов дается в текстовой части, где приведены значения

оценочных показателей, номинальные и допустимые размеры детали.

В карте указываются сопрягаемая деталь или узел, а также предельно

допустимый зазор или натяг в сопряжении. Даются рекомендации по

возможным способам ремонта поверхностей, ремонтные размеры и т.д.

Имеются и другие варианты изложения

технических условий на дефектацию и ремонт деталей. Например,

в технических условиях на капитальный ремонт двигателей номинальные

Н и предельно допустимые Д размеры рабочих поверхностей деталей

указываются непосредственно на эскизе карты дефектации.

Технические условия

на сборку и испытание включают в себя перечень контрольных операций,

последовательность их проведения, а также параметры, оценивающие

качество сборки. В этих технических условиях содержатся

указания о порядке и правилах затяжки крепежных деталей, их стопорения;

излагаются требования по правилам сборки уплотнительных элементов

и смазки. Технические условия содержат также все сведения о последовательности,

режимах и времени испытания ремонтируемых узлов, агрегатов и машины

в целом. Принципы разработки требований технических условий. Основные

оценочные показатели новой машины являются эталонными для оценки

качества ее ремонта. Поэтому при обосновании требований технических

условий на различные виды ремонта широко используются технические

условия на изготовление техники. Это относится в первую очередь

к техническим условиям на объем и режимы испытаний после ремонта,

получение различного рода защитных покрытий, требования к чистоте

и классу точности отремонтированных рабочих поверхностей деталей

и др.

В меньшей степени используются технические

условия производства машин при обосновании аналогичных требований

на сборку узлов и агрегатов при их ремонте, так как при различных

видах ремонта допуски на сопряжение и характер посадок меняются

в широких пределах.

Обоснование требований технических

условий на дефектацию является специфической задачей ремонтной

службы. При ее решении использовать технические условия основного

производства, как правило, невозможно, так как дефектация — технологический

этап, присущий лишь ремонтному производству. Это относится и к

определению ремонтных размеров на рабочие поверхности деталей.

В связи с этим основное внимание

при создании технических условий уделяется обоснованию требований

на дефектацию деталей и сборочных единиц, а также на ремонт деталей.

Основной задачей разработки этих условий является определение

допустимых значений параметров оценки технического состояния деталей

и узлов при ремонте.

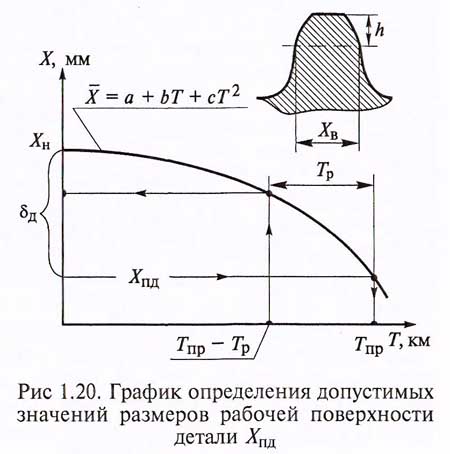

Допустимым значением величины Хд

называется такое значение параметра оценки состояния изделия,

при котором оно считается годным для дальнейшего использования

на заданную наработку Тр без ремонта.

При оценке технического состояния

контролируются различные параметры: для деталей — все виды износов,

показатели физико-механических свойств рабочих поверхностей и

др.; для узлов — показатели оценки состояния сопряжений; для агрегатов

— люфт шестеренчатых механизмов, уровень расхода ГСМ, уровень

вибрации и т.д.

Изменение этих параметров в большинстве случаев зависит от интенсивности

и характера изнашивания рабочих поверхностей деталей. Поэтому

определение допустимых износов деталей  является

наиболее важной и сложной задачей при обосновании требований технических

условий на ремонт. является

наиболее важной и сложной задачей при обосновании требований технических

условий на ремонт.

Исходными данными для такого обоснования являются: заданная наработка

машины (агрегата) после ремонта Тр; предельные значения износа

рабочих поверхностей  ;

характеристики изнашивания рабочих поверхностей деталей ;

характеристики изнашивания рабочих поверхностей деталей  =

f(Т). =

f(Т).

Величину Тр задают обычно в виде

нормированных пробегов машин до среднего и от среднего до капитального

ремонтов; для агрегатов — в виде наработки до капитального ремонта.

Эту норму задают исходя из технических или экономических возможностей.

Предельное значение износа  характеризует

критическое состояние детали или сопряжения, при достижении которого

дальнейшая эксплуатация узла, механизма или агрегата в целом недопустима.

Значение величины характеризует

критическое состояние детали или сопряжения, при достижении которого

дальнейшая эксплуатация узла, механизма или агрегата в целом недопустима.

Значение величины  обычно определяют по результатам специальных исследований.

обычно определяют по результатам специальных исследований.

Обоснование требования технических

условий на дефектацию и сборку узлов при ремонте в большинстве

случаев невозможно без определения зависимости возрастания значения

износа по наработке  =

f(Т). =

f(Т).

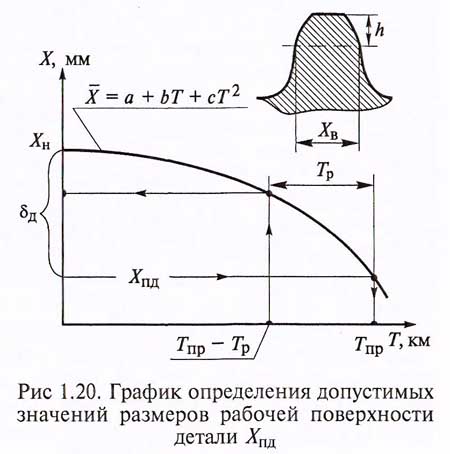

Исходными данными для обоснования

допустимых размеров деталей при ремонте являются: заданный после

ремонта норматив пробега Тр; предельный износ  и характеристика изнашивания рабочей поверхности Х = f(Т). (рис.

1.20). Допустимый размер поверхности детали

и характеристика изнашивания рабочей поверхности Х = f(Т). (рис.

1.20). Допустимый размер поверхности детали |

|

| |

| Знак

в формуле (1.24) учитывает направление изнашивания (для валов —

минус, для отверстий — плюс). |

| |

Деталь

допускается к последующему циклу эксплуатации без восстановления,

если за последующий нормированный пробег Тр общий износ  э

не превышает значения э

не превышает значения  : : |

|

Решением

уравнения относительно Т при заданном  определяется

предельная наработка детали Тпр. определяется

предельная наработка детали Тпр. |

| |

Допустимый

износ рассчитывают. Значение Хд записывается в технические условия

на дефектацию детали. Почти всегда в технические условия вносят

также характеристику сопряжения (натяг или зазор), поскольку работоспособность

узла в течение заданного после ремонта пробега Тр в большинстве

случаев определяется условиями работы сопряжения в целом. |

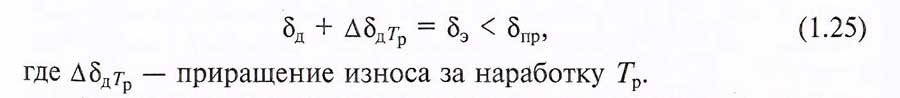

Рассмотрим

обоснование требований технических условий на подбор

сопряжений. При ремонте техники, особенно капитальном,

не всегда сопряжения подбирают произвольно исходя из случайного

совпадения размеров поверхностей новых, восстановленных или допущенных

к дальнейшему использованию деталей. Чаще всего характер и количественное

значение показателя сопряжения назначаются. Рабочие поверхности

деталей сопряжения изнашиваются неравномерно, и работоспособность

узла часто зависит не от долговечности одной детали, а от технического

состояния сопряжения в целом.

Например, в шлицевом сопряжении главного

вала автомобиля ЗИЛ-131 (рис. 1.21) допустимый зазор  по техническим условиям на капитальный ремонт составляет 0,25

мм. Если же этот зазор определить с учетом допустимых размеров

шлиц вала и пазов ступицы, то

по техническим условиям на капитальный ремонт составляет 0,25

мм. Если же этот зазор определить с учетом допустимых размеров

шлиц вала и пазов ступицы, то  = 0,45 мм, так как допустимые размеры шлиц и пазов деталей определяют

исходя из их прочностных свойств. Общее состояние сопряжения устанавливают

из условий работы всего механизма.

= 0,45 мм, так как допустимые размеры шлиц и пазов деталей определяют

исходя из их прочностных свойств. Общее состояние сопряжения устанавливают

из условий работы всего механизма. |

|

| |

В

рассматриваемом примере зазор шлицевого сопряжения определяется

из условий  нарушения

неподвижности крепления деталей и перекоса расположения фрикциона

на валу коробки переключения передач (КП). Эти явления возникают

в КП гораздо раньше, чем предельно износятся шлицевые поверхности

сопрягаемых деталей. нарушения

неподвижности крепления деталей и перекоса расположения фрикциона

на валу коробки переключения передач (КП). Эти явления возникают

в КП гораздо раньше, чем предельно износятся шлицевые поверхности

сопрягаемых деталей.

Таким образом, технические условия

на ремонт техники предусматривают подбор зазоров или натягов

в сопряжениях деталей, годных к дальнейшему использованию, при

сборке узлов или агрегатов. Такой подход с учетом высокой стоимости

деталей машин оправдан экономически.

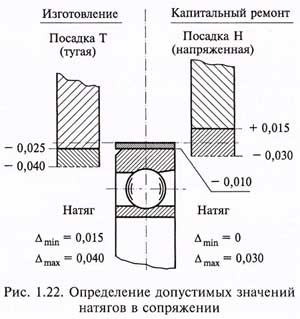

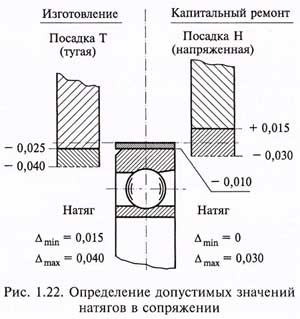

Основным принципом при определении предельно

допустимых величин натягов является сохранение характера посадки

при возможном изменении размера натяга. При этом требования

к посадке могут быть снижены. Например, неподвижная посадка

может быть переведена в ближайшую неподвижную посадку меньшей

степени натяга.

Допускается в неответственных узлах

перевод номинальной посадки не в первую ближайшую по требованиям

стандартов посадку, а через одну.

Например, в коробке передач ведущий

вал установлен в подшипниках, имеющих следующие посадки: наружное

кольцо в картер — 160 Т; внутреннее кольцо на вал — 90 П.

Необходимо определить допустимые

при ремонте характеристики сопряжений в картере и внутреннего

кольца с валом.

Для посадки Т наружного кольца подшипника

ближайшей в сторону уменьшения натяга является напряженная посадка

Н; для внутреннего кольца (с исходной посадкой П) — скользящая

посадка С. По таблицам допусков, принятых при ремонте посадок

(Н и С), определяются для этой детали соответствующие значения

натягов и зазоров (рис. 1.22).

Изложенные

методики используются в компьютерном варианте для обоснования

перечисленных параметров по наиболее важным, сложным и дорогостоящим

деталям.

|

|

|

|

нарушения

неподвижности крепления деталей и перекоса расположения фрикциона

на валу коробки переключения передач (КП). Эти явления возникают

в КП гораздо раньше, чем предельно износятся шлицевые поверхности

сопрягаемых деталей.

нарушения

неподвижности крепления деталей и перекоса расположения фрикциона

на валу коробки переключения передач (КП). Эти явления возникают

в КП гораздо раньше, чем предельно износятся шлицевые поверхности

сопрягаемых деталей.