| |

|

|

КАРТА

САЙТА

ДОПОЛНИТЕЛЬНАЯ

ПОЛНОТЕКСТОВАЯ ИНФОРМАЦИЯ

УЧЕБНО-ПРАКТИЧЕСКОГО

НАЗНАЧЕНИЯ :

|

| |

|

| |

| |

| |

|

| |

| |

|

| |

|

| |

|

| |

|

| |

Дополнительные

источники

по теме :

|

| |

|

| |

Галушкина,

В. Н. Технология производства сварных конструкций : учебник

для учреждений СПО / В. Н. Галушкина. – 5-е изд., стер.

– М. : Академия, 2014. – 192 с. – (Профессиональное образование.

Сварщик). |

|

Аннотация:

Рассмотрен технологический процесс изготовления сварных

конструкций. Даны характеристики различных видов сварки,

классификация сварных швов и соединений. Представлено

оборудование для осуществления заготовительных работ,

сборочное и сварочное оборудование. Уделено внимание контролю

качества сварных соединений. Описаны методы расчета на

прочность типовых сварных строительных конструкций. |

| |

| |

| |

|

| |

Маслов,

Б. Г. Производство сварных конструкций : учебник для учреждений

СПО / Б. Г. Маслов, А. П. Выборнов. – Академия, 2017.

– 286 с. |

| |

Аннотация:

Учебник предназначен для изучения предмета «Производство

сварных конструкций» и является частью учебно-методического

комплекта по специальности «Сварочное производство».

Рассмотрены общие вопросы и разработка технологий изготовления

сварных конструкций. Даны основные виды технологических

операций, примеры сборочно-сварочных приспособлений и

технологической оснастки, порядок выбора режимов сварки

для разных способов сварки плавлением. Описаны особенности

производства типовых сварных конструкций: балочных, рамных

и решетчатых конструкций; негабаритных емкостей и сооружений;

сосудов, работающих поддавлением; сварных труб, трубопроводов,

корпусных конструкций и сварных деталей машин.

Может быть использован при освоении профессионального

модуля ПМ.01 «Подготовка и осуществление технологических

процессов изготовления сварных конструкций» по специальности

150415 «Сварочное производство».

Для студентов учреждений среднего профессионального образования. |

| |

| |

| |

|

| |

Юдина,

А. Ф. Строительные конструкции. Монтаж : учебник для СПО

/ А. Ф. Юдина. – 2-е изд., испр. и доп. – М. : Юрайт,

2020. – 302 с. – (Профессиональное образование). |

| |

Аннотация:

Строительство является одной из основных сфер производственной

деятельности человека. Многообразие конструктивных решений

зданий и сооружений порождает необходимость применять

довольно широкий спектр строительных технологий. В издании

представлена классификация строительных объектов в зависимости

от их назначения. Даны сведения о конструктивных решениях

промышленных и гражданских зданий и сооружений из сборных

железнобетонных и металлических конструкций. Приведены

особенности монтажа конструкций в зимнее время года, а

также освещены вопросы качества контроля и техники безопасности

при производстве работ по монтажу. Представлены технологические

и организационные принципы монтажа конструкций и средств

комплексной механизации, рассмотрены основные принципы

проектирования технологии и организации монтажных работ,

выбора оптимальных решений.

|

| |

| |

| |

|

| |

Зорин,

Н. Е. Материаловедение сварки. Сварка плавлением [Текст]

: учебное пособие / Н. Е. Зорин, Е. Е. Зорин. – 2-е изд.,

стер. – СПб. : Лань, 2017. – 164 с. : ил. – (Учебники

для вузов. Специальная литература).

(полное

содержание см. здесь...) |

| |

| |

| |

|

| |

Быковский,

О. Г. Сварочное дело [Текст] : учебное пособие для учреждений

СПО / О. Г. Быковский. – М. : Кнорус, 2017. – 272 с. :

ил., табл. – (Среднее профессиональное образование).

(полное

содержание см. здесь...)

|

| |

| |

| |

|

| |

Маслов,

Валентин Иванович. Сварочные работы : [Текст] учебник

: для использования в учебном процессе образовательных

учреждений, реализующих программы начального профессионального

образования по профессии "Сварщик" / В. И. Маслов.

- 14-е изд., стер. - Москва : Академия, 2018. - 282 с.

: ил., табл. - (Профессиональное образование). |

| |

Аннотация:

Содержание учебника базируется на программных материалах

по химии, физике, технологии металлов и конструкционных

материалов, электронике и другим техническим предметам.

Книга содержит общие сведения о сварке, сварных соединениях

и швах, электрической сварке плавлением, газовой сварке

и резке, контроле качества сварных швов. Кроме основных

видов сварки рассмотрены их разновидности. |

| |

| |

| |

Михайлицын,

С. В. Сварка специальных сталей и сплавов [Текст] : учебное

пособие / С. В. Михайлицын, М. А. Шекшеев, А. И. Беляев.

– Магнитогорск : МГТУ им. Г. И. Носова, 2015. – 204 с. |

| |

| |

| |

Овчинников,

Виктор Васильевич. Дефектация сварных швов и контроль

качества сварных соединений [Текст] : учебник : [для общеобразовательных

учреждений реализующих программы НПО] / В. В. Овчинников.

- 4-е изд.. стер. - Москва : Академия, 2018. - 223, [1]

с. : ил. - (Профессиональное образование. Профессиональный

модуль). |

| |

Аннотация

: Учебник

создан в соответствии с Федеральным государственным образовательным

стандартом среднего профессионального образования но специальности

«Сварочное производство», ПМ.03 «Контроль качества сварочных

работ». Рассмотрены типичные дефекты сварных соединений,

их влияние на работоспособность сварных конструкций. Описана

международная кодировка дефектов в зависимости от их вида

и места расположения в сварном соединении. Изложены широко

применяемые в промышленности разрушающие и неразрушающие

методы обнаружения и идентификации дефектов (внутренних

и наружных). Представлены методы определения остаточных

напряжений в конструкциях. Приведены рациональные методы

устранения дефектов сварки плавлением, электронно-лучевой

и контактной сварки. Для студентов учреждений среднего

профессионального образования. |

| |

| |

| |

|

|

| |

Овчинников,

Виктор Васильевич. Ручная дуговая сварка (наплавка, резка)

плавящимся покрытым электродом [Текст] : учебник : [для

использования в образовательном процессе образовательных

организаций, реализующих программы среднего профессионального

образования по профессии "Сварщик [ручной и частично

механизированной сварки (наплавки)] / В. В. Овчинников..

- 2-е изд., стер. - Москва : Академия, 2018. - 206 с.

: ил. |

| |

Аннотация:

Учебник содержит сведения по материалам,

свариваемым ручной дуговой сваркой покрытым электродом,

конструкции покрытых электродов, маркам электродов, принципам

выбора марки электрода для сварки конкретного металла.

Приведены данные по технике выполнения швов в различных

пространственных положениях плавящимся покрытым электродом,

по технологии выполнения наплавки и резки. Рассмотрены

особенности дуговой сварки и наплавки неплавящимся электродом

в защитном газе, приведены марки неплавящихся электродов,

присадочной проволоки и защитных газов, вопросы технологии

дуговой сварки и наплавки неплавящимся электродом в защитном

газе различных металлов и сплавов. Соответствует ФГОС

СПО последнего поколения. Рекомендовано для освоения профессий

из списка ТОП-50 наиболее востребованных на рынке труда,

новых и перспективных профессий. Для студентов, обучающихся

по специальности «Сварщик (ручной и частично механизированной

сварки (наплавки)». |

| |

| |

| |

|

| |

Овчинников,

В. В. Сварка и резка деталей из различных сталей, цветных

металлов и их сплавов, чугунов во всех пространственных

положениях [Текст] / В. В. Овчинников. – 3-e изд., стер.

– М. : Академия, 2017. – 300 с. |

| |

| |

| |

Паршин,

С. Г. Технология сварки. Сварка плавлением. Технология

сварки углеродистых, низколегированных сталей и чугунов

[Текст] : учебное пособие / С. Г. Паршин. – СПб. : Изд-во

Политехн. ун-та, 2015. – 154 с. |

| |

| |

| |

Синяков,

Кирилл Александрович. Сварка специальных сталей [Текст]

: учебное пособие / К. А. Синяков ; Министерство образования

и науки Российской Федерации, Санкт-Петербургский политехнический

университет Петра Великого. - Санкт-Петербург : Изд-во

Политехнического ун-та, 2018. - 153 с. : ил., табл. |

| |

Аннотация: В

пособии приведены основные сведения о влиянии легирующих

элементов на процессы, происходящие при сварке, условия

кристаллизации металла сварочной ванны, механизмы химической

и физической неоднородности, свариваемость, структуру

и специальные свойства основных групп сталей. Пособие

содержит информацию о возможных дефектах и способах их

предупреждения и устранения. Предназначено для студентов

вузов, обучающихся по сварочным специальностям и специальностям,

связанным с ремонтом и восстановлением деталей машин и

аппаратов. |

| |

| |

|

|

| |

|

|

|

| ПОЛНОТЕКСТОВАЯ

ИНФОРМАЦИЯ

УЧЕБНО-ПРАКТИЧЕСКОГО

НАЗНАЧЕНИЯ

|

| |

Овчинников,

В. В. Принципы классификаций сварных конструкций [Электронный

ресурс] / В. В. Овчинников // Технология изготовления сварных

конструкций : учебник / В. В. Овчинников. – М. : Форум : Инфра-М,

2020. – С. 35-36. – (Среднее профессиональное образование).

|

| |

Большое

разнообразие сварных конструкций затрудняет их единую классификацию.

Сварные конструкции можно классифицировать:

-

по способу получения заготовок (листовые, литосварные, кованосварные,

штампосварные);

-

по целевому назначению (вагонные, судовые, авиационные и др.);

-

по характерным особенностям их работы (балки, рамы, фермы,

емкости, сосуды, работающие под давлением, трубы и трубопроводы,

корпусные конструкции и т.п.).

При

рассмотрении вопросов проектирования и изготовления сварных конструкций

последние целесообразно классифицировать в зависимости от характерных

особенностей работы. В этом случае можно выделить следующие типы

сварных конструкций.

Балки –

конструктивные элементы, работающие в основном на поперечный изгиб;

жестко соединенные между собой балки образуют рамные конструкции.

Колонны –

элементы, работающие преимущественно на сжатие или сжатие с продольным

изгибом.

Решетчатые конструкции

– система стержней, соединенных в узлах таким образом, что они

испытывают главным образом растяжение или сжатие; к решетчатым

конструкциям относятся фермы, мачты, арматурные сетки и каркасы.

Конструкции, испытывающие

избыточное давление – конструкции, к которым предъявляют

требование герметичности соединений; к этому типу конструкций

относятся различные емкости, сосуды и трубопроводы.

Корпусные транспортные

конструкции – конструкции, подвергающиеся динамическим

нагрузкам, поэтому к ним предъявляют требования высокой жесткости

при минимальной массе (основные конструкции данного типа – корпуса

судов, вагонов, кузова автомобилей).

Детали машин и аппаратов

работают преимущественно при переменных, многократно повторяющихся

нагрузках, поэтому характерным требованием для них является получение

точных размеров, обеспечиваемое главным образом механической обработкой

заготовок или готовых деталей (примерами таких конструкций являются

станины, валы, колеса).

|

| |

| |

Овчинников,

В. В. Технические условия на изготовление сварных конструкций

[Электронный ресурс] / В. В. Овчинников // Технология изготовления

сварных конструкций : учебник / В. В. Овчинников. – М. : Форум

: Инфра-М, 2020. – С. 36-37. – (Среднее профессиональное образование).

|

| |

Надежность

и долговечность сварных конструкций, их экономичность в изготовлении

и эксплуатации являются основными показателями качества технологического

процесса изготовления конструкций в сборочно-сварочном производстве.

При проектировании технологии изготовления сварного

изделия разрабатывают комплекс работ, включающий в себя заготовительные,

сборочные, сварочные и контрольные операции. Исходными данными

для проектирования технологического процесса изготовления сварной

конструкции являются чертежи изделия, технические условия и

планируемая программа выпуска.

Чертежи содержат данные о материале

заготовок, их конфигурации, размерах, типах сварных соединений,

т.е. решения, которые были приняты конструктором в процессе

проектирования изделия и должны быть приняты к исполнению технологом.

Технолог не имеет права вносить изменения в чертежи, поэтому

любому отклонению от чертежа должно предшествовать его исправление

конструктором.

Программа выпуска

содержит сведения о числе изделий, которые надо изготовить в

течение конкретного срока (например, за год). Эти цифры служат

основанием для выбора оборудования, технологической оснастки,

средств механизации и автоматизации. Кроме того, по программе

выпуска производят оценку экономической эффективности этого

выбора. Производственный процесс изготовления изделий включает

различные технологические, контрольные и транспортные операции.

Главное требование, определяющее последовательность выполнения

этих операций, их содержание и обеспечение оснасткой, – это

выполнение заданной программы выпуска изделий высокого качества

в кратчайшие сроки при минимальной стоимости.

Условно все конструкции

можно разделить на три группы:

-

группа 1 – особо ответственные конструкции,

разрушение которых может привести к человеческим жертвам (сосуды,

работающие под давлением, грузоподъемные машины, транспортные

устройства и т.п.);

-

группа 2

– ответственные конструкции, разрушение которых вызывает большие

материальные потери (устройства технологических линий, выход

из строя которых приводит к остановке всей линии);

-

группа 3 –

неответственные конструкции – все прочие.

Условия

эксплуатации конструкции и возможные последствия вследствие ее

некачественного изготовления определяют технические условия (требования)

к технологии изготовления этой конструкции.

Технические условия

на изготовление определенного типа конструкций содержат перечень

требований, которые предъявляются к материалам, оборудованию,

а также к выполнению технологических и контрольных операций. Технические

условия согласно ГОСТ 15001–69 должны соответствовать требованиям

технического задания и стандартов на данный вид продукции, т.е.

учитывать опыт проектирования, изготовления и эксплуатации, накопленный

при выпуске подобных изделий.

|

| |

|

|

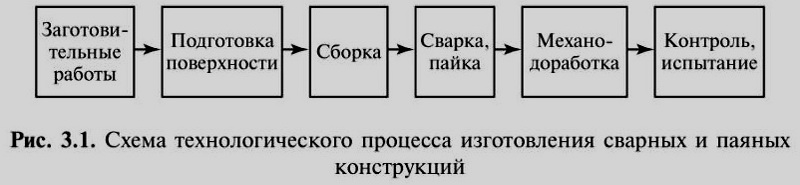

Овчинников,

В. В. Структура технологического процесса изготовления сварных

конструкций [Электронный ресурс] / В. В. Овчинников // Технология

изготовления сварных конструкций : учебник / В. В. Овчинников.

– М. : Форум : Инфра-М, 2020. – С. 58-59. – (Среднее профессиональное

образование). |

| |

Под

технологическим процессом в машиностроении понимают последовательное

изменение формы или состояния материала в целях получения изделия

определенного вида или качества. Основная цель проектирования

технологического процесса – разработка такого способа изготовления

заданного изделия, который бы являлся наиболее рациональным

не только технически, но и экономически при правильном и полном

использовании всех технических возможностей оборудования и оснастки

на наиболее выгодных режимах при минимальных затратах времени,

рабочей силы, вспомогательных материалов.

Разработку процесса изготовления

конструкций в серийном производстве, в том числе сварных или

паяных, выполняют в два этапа: предварительный и

окончательный.

На первом этапе (предварительном)

производят расчленение изделий (по их чертежам) на сборочные

элементы, технологические узлы, группы, установление рациональной

последовательности рабочих операций, а также выбор оптимального

способа сборки и сварки или пайки изделия, выбор прогрессивных

способов обработки и установление рациональной последовательности

операций изготовления и подготовки деталей, их сборки и сварки

(пайки) в соответствии с техническими условиями по обеспечению

надлежащего качества изделия, выбор основного и специального

технологического оборудования, оснастки и средств механизации,

назначение режимов обработки, нормирование и определение трудоемкости

изготовления изделия.

В результате выявляется принципиальная

схема технологического процесса (технологический маршрут), одновременно

решаются вопросы, связанные с выбором оборудования, оснастки

и режимов работы. В этом маршруте определяются все основные

операции по изготовлению сварного или паяного изделия в принятой

последовательности (рис. 3.1). |

| |

|

| |

Целью

второго этапа разработки технологического процесса (окончательного)

является детальная проработка всех вопросов, связанных с производством

изделия, степень которой зависит, в первую очередь, от типа производства.

Наиболее детальная проработка характерна для массового производства

и меньшая – для единичного и мелкосерийного.

При изготовлении сварных узлов машиностроительных

конструкций характерным является то, что производство их часто

отличается сложностью и многообразием цеховых маршрутов. Это связано

с наличием большого числа разнообразных технологических процессов,

применяемых при изготовлении деталей того или иного изделия. Последнее

же вытекает из высоких требований, предъявляемых к качеству выпускаемой

продукции, часто весьма сложной конструкции, а также многообразия

марок применяемых материалов. В связи с этим технологическая отработка

изделия и процесса его изготовления имеет большое значение при

подготовке производства того или иного объекта и сказывается на

качестве и сроках освоения нового производства и себестоимости

продукции.

Поэтому вопросам разработки технологических

процессов необходимо уделять самое серьезное внимание в период

подготовки объекта к запуску в производство. |

| |

Овчинников,

В. В. Общие принципы проектирования технологических процессов

сварки [Электронный ресурс] / В. В. Овчинников // Технология изготовления

сварных конструкций : учебник / В. В. Овчинников. – М. : Форум

: Инфра-М, 2020. – С. 59-65. – (Среднее профессиональное образование). |

| |

На

этапе эскизного проектирования технологического процесса сварки

выявляют принципиальную возможность обеспечения заданных служебных

свойств сварной конструкции при различных вариантах конструктивного

оформления и оценивают их технологическую целесообразность.

Генеральное конструктивное оформление

обычно определяется предшествующим опытом создания конструкций

данного типа. Напротив, выбор формы и размеров отдельных элементов

определяется параметрами и особенностями конкретной проектируемой

конструкции. При проектировании этих элементов одновременно с

выбором материала и метода получения заготовок конструктор назначает

расположение сварных соединений, их тип и способ сварки. Таким

образом, основные вопросы технологичности сварных конструкций

решаются уже на первом этапе проектирования путем умелого использования

больших возможностей компоновки из отдельных элементов и применения

наиболее прогрессивных приемов изготовления с помощью сварки.

Технолог не в состоянии эффективно

использовать передовую технологию там, где конструкция разработана

без учета технологичности. Поэтому на всех стадиях проектирования

сварной конструкции и при отработке технологичности конструктивных

решений участие технологов-сварщиков обеспечивается как через

технологические отделы конструкторских бюро, так и путем согласования

с отделом главного сварщика.

На стадии технического проекта конструкции всех основных узлов

и наиболее трудоемких деталей обычно разрабатывают в нескольких

вариантах, которые затем сравнивают по их технологичности и надежности

в эксплуатации. В случае необходимости производят расчеты трудоемкости

изготовления, металлоемкости и других показателей. Не всегда удается

изыскать вариант, существенно превосходящий все другие; тогда

выбор производят на основании того показателя, который в данном

случае является решающим.

На этапе рабочего проектирования

производят детальную технологическую проработку

принятого варианта конструкции. В первую очередь прорабатывают

чертежи и технические условия на крупные детали, в особенности

на поставляемые извне, затем прорабатывают чертежи всех основных

узлов и деталей и технические условия на их изготовление, сборку,

монтаж и испытания. Рабочие чертежи направляют в отдел главного

сварщика, где при разработке рабочей технологии спроектированной

конструкции выявляют недостатки, связанные в основном с выбором

материалов (по их свариваемости), с видом заготовок, размеров

швов, с характером подготовки кромок, припусков на механическую

обработку, допусков формы и размеров, методов контрольных операций.

Необходимые изменения по согласованию с конструктором вносят в

чертежи и технологическую документацию до запуска конструкции

в производство. В ряде случаев при создании принципиально новых

типов сварных конструкций, а также при освоении новых материалов

или сварочных процессов к решению наиболее сложных вопросов привлекают

научно-исследовательские организации.

На стадии проектирования работа

по улучшению технологичности обычно проводится по следующим трем

направлениям.

Экономия металла.

Поиск наилучших конструктивных форм, возможно более точный учет

характера и значений действующих нагрузок, применение уточненных

методов расчета позволяют конструктору экономить металл, устраняя

излишний запас прочности и уменьшая массу слабо участвующего в

работе металла. Целесообразно вместо пространственных решетчатых

конструкций использовать оболочковые; удовлетворять требованиям

высокой жесткости, применяя гнутые или гофрированные тонколистовые,

а также сотовые элементы; при работе конструкции на продольную

устойчивость использовать трубчатые элементы.

Выбор металла открывает

большие возможности снижения массы конструкции.

Наибольшая экономия металла может быть получена при использовании

прочных и высокопрочных сталей, а также сплавов с высокой удельной

прочностью (алюминиевых, титановых). Снижению массы конструкции

способствует применение более прочных холоднокатаных элементов

вместо горячекатаных, а также использование термообработки. Однако

повышение прочности металла нередко сопровождается ухудшением

его свариваемости или снижением сопротивления разрушению, поэтому

экономия металла за счет повышения его прочности целесообразна

только при учете всех этих факторов. Большие перспективы имеет

применение композиционных материалов, например двухслойных сталей.

Снижение трудоемкости

изготовления. Важным является выбор размеров и методов

получения деталей, а также приемов их сварки. При проработке конструктивной

схемы и ориентировочном подсчете размеров сечений еще не имеет

существенного значения, будет ли конструкция монолитной или сварной.

Вопросы, непосредственно связанные со сваркой, возникают при членении

изделия на отдельные заготовки. Намечая расположение сварных соединений,

проектировщик не только задает форму и размеры отдельных заготовок,

но и в значительной степени предопределяет решение ряда таких

конструктивных и технологических вопросов, как методы получения

заготовок, типы соединений, приемы сварки и др. Поэтому выбор

варианта расчленения весьма важен с точки зрения его влияния на

технологичность конструкции.

При проектировании уникальных конструкций

большого размера и массы членение нередко является единственно

возможным решением задачи, так как изготовить такие изделия целиком

не позволяет недостаточная мощность существующего оборудования.

При членении сложных деталей желательно сочетать простоту форм

отдельных заготовок с рациональным расположением сварных соединений.

Так, например, цельнолитую сложную стальную отливку большого размера

приходится формовать в полу цеха с большими затратами ручного

труда. Переход к сварному варианту из небольших простых литых

заготовок позволяет применить машинную формовку и значительно

сократить трудоемкость.

Нередко условия нагружения

различных частей сварной конструкции различаются весьма заметно.

В этом случае целесообразно выбирать материалы и методы получения

деталей с учетом различия требований к механическим свойствам

отдельных частей.

При выборе метода сварки конструктор,

учитывая свариваемость металла деталей, должен назначить тип соединения

и обеспечить удобство выполнения сборочно-сварочных операций.

Доставка крупных сварных конструкций целиком к месту эксплуатации

нередко оказывается нецелесообразной или невозможной. В этом случае

часть сварочных операций выполняют при монтаже. Подход к выбору

способа сварки и конструктивному оформлению соединений для заводской

и монтажной сварки может быть различным. Поэтому размеры элементов

и места расположения монтажных швов назначают одновременно с выбором

способа сварки. Выбор метода сварки обычно включает назначение

типа сварного соединения, приемов его выполнения и применения

присадочного металла, а также термообработки (если это необходимо).

Эти данные предопределяют механические свойства сварного соединения

и значения допускаемого напряжения, что необходимо для расчетов

на прочность.

На стадии рабочего проектирования

конструктивное оформление сварных соединений прорабатывают более

детально. На чертежах указывают характер обработки кромок, допуски

на размер с учетом припусков на последующую механическую обработку

узла или изделия.

Вопросы точности и стабильности

размеров конструкции не исчерпываются выбором способа сварки.

Существенными являются учет сварочных деформаций и напряжений,

а также назначение технологических мероприятий по их предотвращению

и устранению. Эти вопросы решают на стадии рабочего проектирования

как с целью обоснования значений допусков и припусков, так и с

точки зрении целесообразности проведения термообработки. Многие

весьма ответственные изделия вполне надежно работают после сварки

без какой-либо термической обработки. В то же время применение

термообработки нередко заметно улучшает механические свойства

и структуру сварных соединений, способствует повышению их работоспособности.

Неоправданное назначение операции термообработки может существенно

увеличить трудоемкость изготовления изделий, в особенности в условиях

серийного производства. Вопрос, проводить ли послесварочную термообработку

или отказаться от нее, решают, принимая во внимание химический

состав металла, метод сварки, марку присадочного материала, конструктивное

оформление соединений и узлов, требования к механическим свойствам,

условия эксплуатации и др.

Экономия времени.

Наибольшая экономия времени достигается в процессе непрерывного

поточного автоматизированного производства в условиях крупносерийного

и массового выпуска продукции, когда все операции согласованы

во времени и выполняются механизмами. Однако доля сварных конструкций,

изготовляемых в условиях крупносерийного и массового производства,

относительно невелика (кузова автомобилей, приборы, трубы). Основными

являются серийное и мелкосерийное производство с часто меняющейся

номенклатурой, но здесь традиционные методы механизации и автоматизации

малоэффективны, особенно при выполнении операций сборки и сварки.

Более перспективна автоматизация сварочного производства благодаря

использованию современных промышленных роботов.

Под механизацией производственного

процесса понимают замену ручного труда работой машин. При автоматизированном

процессе обслуживающий персонал выполняет лишь функции наладки

и наблюдения за работой приборов и систем управления. Систему

управления составляют механизмы и средства связи, обеспечивающие

точное и согласованное во времени взаимодействие рабочих и вспомогательных

агрегатов и устройств.

В области сварочного производства

трудовые затраты собственно на сварочные работы обычно не превышают

30%. Большой объем занимают заготовительные, сборочные и вспомогательные,

особенно транспортные, операции. Следовательно, повышение производительности

только сварочных работ не может дать существенного эффекта. Отсюда

вытекает необходимость комплексной механизации и автоматизации

сварочного производства, охватывающей не только основные (заготовительные,

сборочные, сварочные, отделочные), но и вспомогательные (транспортные,

контрольные и др.) операции.

Разработка технологии

имеет целью обеспечить оптимальные условия выполнения каждой отдельной

операции и всего процесса в целом. Так как для разных

типов сварных конструкций представления об оптимальности технологического

процесса могут сильно отличаться, то соображения о рациональном

построении процесса изготовления будут подробно рассматриваться

в главах, посвященных изготовлению типовых сварных конструкций.

Однако требование экономии живого труда является общим.

Совершенствование производства сварных

конструкций требует не только наличия механизмов, способных осуществлять

все необходимые операции технологического процесса, но и рациональной

их компоновки. При этом требования как к механизмам, так и к их

компоновке определяются характером производства. Так, для серийного

и мелкосерийного производств требуются универсальные устройства,

пригодные для работы в широком диапазоне типоразмеров заготовок

и изделий. Для крупносерийного и массового производства используют

более производительное специализированное оборудование в составе

поточных, автоматических и роторных линий конкретного целевого

назначения. Создание линий со специализированным оборудованием

требует больших затрат на проектирование, изготовление и монтаж,

тогда как в случае смены выпускаемой модели изделия эти линии

переналадке обычно не поддаются. Более целесообразны переналаживаемые

гибкие автоматизированные производственные системы (ГАПС).

Гибкой производственной

системой можно назвать систему, состоящую из универсального станка

и квалифицированного рабочего. Противоположностью

ей является жесткая система, состоящая из специализированного

однопозиционного станка и рабочего-оператора низкой квалификации.

Универсальность промышленных роботов даст возможность автоматизировать

практически любые операции, выполняемые человеком, а быстрота

смены программы позволяет обеспечить ту же гибкость, которой обладает

производство, обслуживаемое человеком.

Замена специализированного оборудования

роботами уже позволила создать сварочные автоматические линии

и робототехнические комплексы, способные в условиях крупносерийного

производства одновременно выпускать несколько модификаций изделия.

Для серийного и мелкосерийного производств создание подобных ГАПС

на основе использования робототехники еще впереди. |

| |

Овчинников,

В. В. Порядок разработки технологического процесса изготовления

сварных конструкций [Электронный ресурс] / В. В. Овчинников //

Технология изготовления сварных конструкций : учебник / В. В.

Овчинников. – М. : Форум : Инфра-М, 2020. – С. 65-68. – (Среднее

профессиональное образование). |

| |

Классификация технологических процессов. Проектирование

технологических процессов сварки представляет собой сложную

оптимизационную задачу, основанную на использовании расчетных

аналитических методов проектирования. Оптимальный вариант технологического

процесса изготовления сложной сварной конструкции выбирается

из нескольких расчетных вариантов технологии.

В зависимости от основного

назначения различают перспективные и рабочие технологические

процессы (ТП).

Перспективный ТП включает

в себя последовательность технологических операций, разбивку

конструкции на отдельные технологические узлы или элементы,

эскизную проработку специальных приспособлений и оснастки, расчеты

режимов основных сварочных процессов, расчеты ожидаемых сварочных

напряжений и деформаций, сравнительную оценку разработанных

вариантов технологии.

После окончательного утверждения

технического проекта и принятого варианта технологии выполняют

рабочее проектирование конструкции (составление конструкторской

документации) и разработку рабочей технологии (составление технологической

документации).

Рабочий ТП включает

в себя следующие действия:

-

уточнения и изменения принципиального технологического процесса,

связанные с изменением конструкции на этапе рабочего проектирования;

-

разработку технологических карт, в которых указывают все параметры

режима сварки, применяемые сварочные материалы и оборудование;

-

краткие описания технологических приемов выполнения отдельных

сварочных операций;

-

требования к прочности и качеству сварных конструкций на отдельных

этапах их изготовления;

-

указания методов проверки точности и контроля качества соединений,

узлов и готовой конструкции.

В

зависимости от количества изделий, охватываемых процессом, установлено

два вида ТП: типовой и единичный.

Правила разработки рабочих

технологических процессов предусматривают обязательное использование

типовых ТП и стандартов на технологические операции.

В зависимости от степени

детализации каждый ТП может быть маршрутным, операционным или

операционно-маршрутным.

Типовые ТП разрабатывают на основе

анализа многих действующих и возможных ТП для типовых представителей

групп изделий.

Технологическая операция является

частью ТП, выполняемой на одном рабочем месте.

Разработка типового

технологического процесса сварки.

Существуют следующие основные этапы разработки типового ТП:

-

классификация объектов производства – выбирают группы объектов,

имеющих общие конструктивно-технологические характеристики,

и типовых представителей групп;

-

количественная оценка групп объектов – оценка типа производства

(единичное, серийное или массовое);

-

анализ конструкций типовых объектов по чертежам, ТУ, программам

выпуска и типу производства – разрабатывают основные маршруты

изготовления конструкций, включая заготовительные процессы;

-

выбор деталей и способов их изготовления с технико-экономической

оценкой – оценивают точностные характеристики способов изготовления

и качества поверхности, выбирают способ обработки;

-

выбор технологических баз;

-

выбор вида производства (сварка, литье, обработка давлением,

механическая обработка);

-

составление технологического маршрута обработки – определяют

последовательность операций и выбирают группы оборудования

по операциям;

-

разработка технологических операций;

-

расчет точности, производительности и экономической эффективности

вариантов типовых ТП с выбором оптимального варианта;

-

оформление документации на типовой ТП, согласование ее с заинтересованными

службами и утверждение.

Разработка технологических операций включает в себя:

-

выбор структуры и рациональное построение операций;

-

определение рациональной последовательности переходов в операции;

-

выбор оборудования, обеспечивающего оптимальную производительность

и требуемое качество;

-

выполнение расчета загрузки технологического оборудования;

-

выбор конструкции технологической оснастки;

-

расчет припусков на обработку и межоперационных припусков,

установление исходных данных для расчета оптимальных режимов

обработки и норм времени;

-

определение разряда работ и профессии исполнителей.

На

предприятии должны быть компьютерные информационно-поисковые

системы для поиска ранее разработанных аналогичных ТП и отдельных

технологических операций. Всю информацию вводят в компьютер

в кодированном виде.

При разработке ТП анализируют

технологичность сварных изделий и конструкций.

Количественная оценка технологичности

основывается на системе показателей, включающей в себя:

-

базовые показатели технологичности, устанавливаемые в техническом

задании на проектирование конструкций;

-

показатели технологичности, достигнутые при разработке конструкции;

-

уровень технологичности (отношение достигнутых показателей

к базовым).

Основными показателями

технологичности являются трудоемкость и технологическая себестоимость

изготовления конструкций.

Факторы, влияющие на выбор показателей:

требования к изделию; вид изделия; объем выпуска; наличие информации,

необходимой для определения показателей.

Требования к конструкции определяют,

каким именно видом технологичности должна обладать конструкция:

производственной, эксплуатационной или и той и другой, что,

в свою очередь, определяет группу показателей технологичности.

В зависимости от вида конструкции

(сборочная единица, комплекс, комплект или деталь) из групп

выбирают те показатели, которые могут характеризовать технологичность

данного вида конструкций.

Знание объема выпуска позволяет

выбирать показатели, характеризующие расходы или затраты и имеющие

наибольшую значимость при данном объеме выпуска.

|

| |

Овчинников,

В. В. Нормативная документация на сварочные технологические процессы

[Электронный ресурс] / В. В. Овчинников // Технология изготовления

сварных конструкций : учебник / В. В. Овчинников. – М. : Форум

: Инфра-М, 2020. – С. 68-76. – (Среднее профессиональное образование). |

| |

Классификация

видов нормативных документов. Различают основные

и вспомогательные документы.

Основные документы

полностью и однозначно определяют ТП (операцию) изготовления

изделий и содержат информацию, необходимую и достаточную для

решения инженерно-технических, планово-экономических и организационных

задач. Основные документы бывают общего и специального назначения.

Вспомогательные документы

применяют при разработке, внедрении и функционировании ТП (операции).

Общие правила заполнения НД установлены ГОСТ 3.1705–81.

Документы общего назначения

применяют в отдельности или в комплекте на ТП вне зависимости

от методов изготовления изделий. К ним относятся титульный лист

(ТЛ), карта эскизов (КЭ), технологическая инструкция (ТИ).

Документы специального

назначения применяют при описании ТП (операции)

в зависимости от видов процессов изготовления изделий, типа

и вида производства. К ним относятся:

-

маршрутная карта (МК);

-

карта технологического процесса (КТП);

-

карта типового технологического процесса (КТТП);

-

универсальная карта типового технологического процесса (КТТП/У);

-

операционная карта (ОК);

-

карта типовой операции (КТО);

-

комплектовочная карта (КК);

-

технико-нормировочная карта (ТНК);

-

карта кодирования информации (ККИ);

-

ведомость технологических маршрутов (ВТМ);

-

ведомость оснастки (ВО);

-

ведомость оборудования (ВОБ);

-

ведомость материалов (ВМ) и др.

Комплектность

технических документов (ТД) определяют в зависимости от типа производства

(единичное, серийное, массовое) и видов разрабатываемых процессов

по их организации (единичный, типовой, групповой).

Каждый разработанный документ

должен иметь самостоятельное обозначение.

Пример:

ТД – 0229014, где цифры означают: 02 – комплект документов ТП.

2 – типовой процесс, 90 – сварка, 14 – рельефная сварка.

Общие правила заполнения

технологических документов на сварку. Терминология

и классификация видов сварки, сварных соединений, швов, оборудования

и материалов должны соответствовать ГОСТ 2601–84 и ГОСТ 19521–74.

Унифицированная запись наименований операций

(переходов) должна выполняться в МК, КТП, КТТП, ОК, ВО и ВОБ.

Применяют три формы записи: полную, краткую и по кодовым обозначениям.

Полную запись применяют в МК при

маршрутном описании ТП для единичного и мелкосерийного производства,

а также в МК, КТП (КТТП), ОК при операционном и маршрутно-операционном

описании ТП, если входящие в операцию переходы не различаются

по способу сварки.

Краткую запись применяют в НД любого

вида, если входящие в операцию переходы различаются по способу

сварки, а также при операционном и маршрутно-операционном описании

ТП.

Нумерацию операций ТП проставляют

числами ряда арифметической прогрессии 5; 10; 15 и т.д. При корректировании

ТП вновь вводимым операциям присваивают промежуточные номера,

не кратные 5.

Унифицированная запись

операции (перехода) должна содержать ключевые слова:

наименование, номер позиции, указания на выполняемые по эскизу

швы детали; наименование способа сварки; информацию о прихватках;

наименование способа выполнения операции, перехода (по разметке,

по упору и т.п.); особые условия сварки (положение, последовательность

выполнения швов, температуру подогрева); дополнительные требования

к выполнению операции (это указывают в графе «Особые указания»);

информацию по безопасности труда; ссылку на документы, содержащие

информацию, которая дополняет или разъясняет текстовую запись

(чертеж, эскиз).

При описании операций указывают

в технологической последовательности переходы, установки, сборки,

сварки, зачистки и др., если их выполняют на том же рабочем месте,

где идет сварка, и исполнителей.

Нумерацию переходов в ТП проставляют числами натурального ряда

(1; 2; 3; ...).

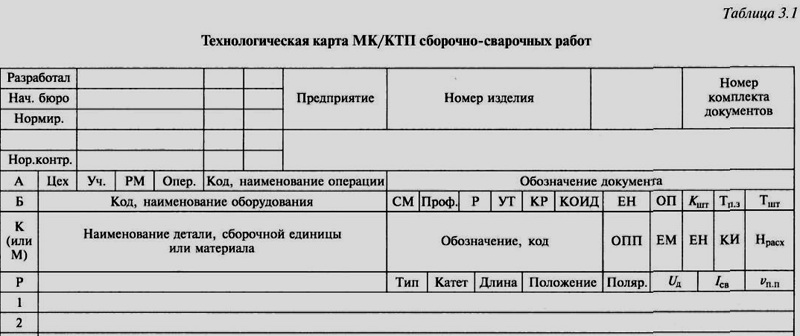

Технологические карты сборочно-сварочных

работ. Технологическая карта – основной производственный

документ, в котором приведены все данные по деталям, сборке

и сварке конструкции. Технологическая карта находится в строгом

соответствии с принципиальным технологическим процессом.

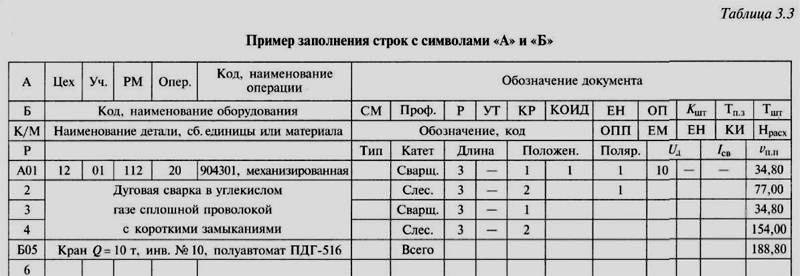

Типовая технологическая карта на

сборочно-сварочные работы (МК/КТП) представлена в табл. 3.1 (обозначения

элементов в табл. 3.1 приведены ниже). |

| |

|

| |

Кодовое

обозначение операции указывают в МК, КТП (КТТП) в графе «Код,

наименование операции» на строке с символом «А».

В графе «Обозначение документа»

указывают обозначения нормативных документов, применяемых при

выполнении данной операции.

Кодовое обозначение

операции имеет цифровую шестизначную структуру.

Например, сборочно-монтажные работы имеют код 8863, дуговая сварка

в углекислом газе порошковой проволокой – 9044, газовая сварка

– 9068, комплексный контроль геометрических параметров – 0260

и т.д. Позиции 5 и 6 устанавливают конкретизацию признаков классификации

и их кодов в соответствии со спецификой отрасли.

Примеры кодового обозначения операций:

904138, 038214 и т.п.

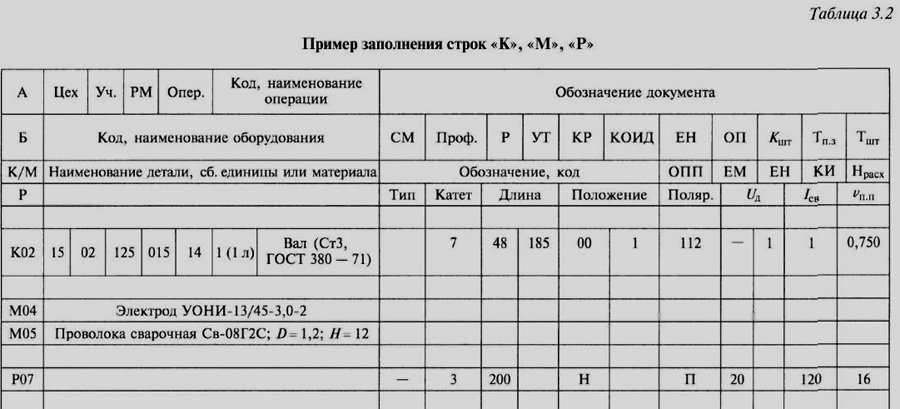

Карта МК/КТП содержит строки А, Б, К (или М), Р. Здесь А – название

операции и ее номер; Б – описание оборудования; К (или М) – комплектация/материалы;

Р – режим (табл. 3.2).

|

|

|

| |

Информация,

вносимая в строку с символом «Л». В графах «Цех»,

«Уч.», «РМ» строки указывают соответственно номер (код) цеха,

участка, рабочего места, где выполняется операция (или их буквенные

наименования).

В графе «Опер.» указывают номер

операции.

В графе «Код, наименование операции»

указывают унифицированное кодированное обозначение операции

ТП.

Информация, вносимая

в строку с символом «Б». В графе «Код, наименование

оборудования» указывают его код, краткое наименование или модель

и инвентарный номер.

Остальные графы характеризуют трудозатраты.

В графе «СМ» («Степень механизации»)

указывают степень механизации кодом или индексами: PC – ручная

сборка, МС – механизированная сборка, в приспособлении, сборка

по разметке.

В графе «Проф.» указывают код

профессии рабочего (сборщик или сварщик).

В графе «Р» указывают разряд рабочего.

В графе «УТ» («Условия труда»)

указывают индекс: легкие (Л) или вредные (В) условия.

В графе «КР» («Количество работающих»)

указывают число занятых на операции рабочих.

В графе «КОИД» («Количество одновременно

изготавливаемых деталей») указывают число деталей при выполнении

одной операции.

В графе «ЕН» («Единица нормирования»)

указывают норму расхода материала или норму времени.

В графе «ОП» («Объем партии»)

указывают ее объем в условиях серийного производства в штуках.

Графа «Кшт» («Коэффициент штучного

времени») соответствует многостаночному обслуживанию, и для

сварочных работ ее не заполняют.

В графах «Тпз» и «Тшт» указывают

нормы подготовительно-заключительного и штучного времени на

выполнение операций, выбираемые на основе общемашиностроительных

и отраслевых нормативов.

Информация, вносимая

в строку с символом «К». В графе «Наименование

детали» указывают ее название по ЕСТД; в этой графе допускается

указывать марку материала.

Графы «Обозначение, код» и «ОПП»

(откуда поступает партия) заполняют в соответствии со стандартами

ЕСТД; обычно в графе «ОПП» указывают номер цеха.

В графе «ЕМ» – «Единица измерения

массы» – указывают массу изделия в килограммах.

В графе «ЕН» – «Единица нормирования»

– указывают норму расхода материала в килограммах.

В графе «КИ» указывают количество

изготавливаемых изделий.

В графе «Нрасх» указывают норму

расхода материалов.

Информация, вносимая

в строку с символом «М». В графе «Материал»

указывают сортамент, марку материала, размер, обозначение стандарта

или ТУ. При сварке в этой графе указывают также марку, диаметр

присадочного материала, размер электродов, а при пайке – марку,

вид припоя (проволока, фольга, порошок), диаметр и толщину припоя,

данные о флюсах, средах.

При раскрое материалов в этой

графе указывают профиль и размер исходной заготовки, общее количество

получаемых из нее деталей, коэффициент раскроя материала заготовки,

норму расхода материала и т. п.

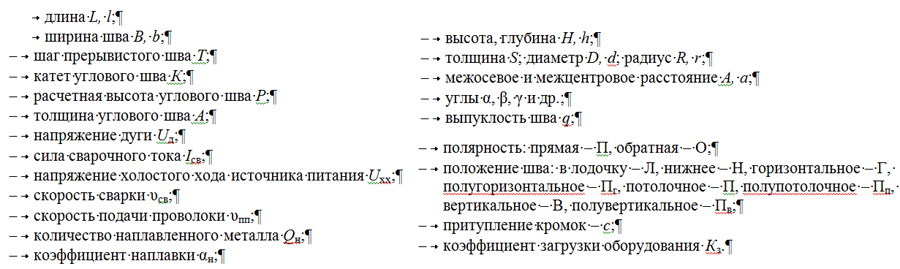

Информация, вносимая в строку с символом «Р». В соответствующих

графах указывают информацию по технологическим параметрам режима

сварки: тип шва, катет и длину шва в миллиметрах, положение

шва, полярность тока, напряжение, силу тока и скорость подачи

проволоки.

При записи применяют

следующие условные обозначения:

|

|

|

| |

В

строках, обозначенных в карте МК/КТП номерами, указывают содержание

технологических операций и переходов с индексом «О». При этом установки

обозначают буквами А, Б, В и т.д.

Примеры заполнения строк карты

МК/КТП приведены в табл. 3.2 и 3.3. |

| |

|

| |

| Разработанные

ТП утверждают в установленном порядке. Подписи лиц, разработавших

и проверивших документ, а также лица, ответственного за нормоконтроль

документов, являются обязательными.

Если все разрабатывал один человек,

то он ставит свою подпись один раз – в графе «Разработал».

|

|

|

|