|

|

|

КАРТА

САЙТА

ДОПОЛНИТЕЛЬНАЯ

ПОЛНОТЕКСТОВАЯ И БИБЛИОГРАФИЧЕСКАЯ

ИНФОРМАЦИЯ

ПО ТЕМЕ :

|

| |

|

| |

|

| |

| |

| |

|

| |

|

| |

| |

| |

|

| |

| |

| |

Зорин,

Н. Е. Материаловедение сварки. Сварка плавлением [Текст]

: учебное пособие / Н. Е. Зорин, Е. Е. Зорин. – 2-е изд.,

стер. – СПб. : Лань, 2017. – 164 с. : ил. – (Учебники

для вузов. Специальная литература).

(полное

содержание см. здесь...) |

| |

Быковский,

О. Г. Сварочное дело [Текст] : учебное пособие для учреждений

СПО / О. Г. Быковский. – М. : Кнорус, 2017. – 272 с. :

ил., табл. – (Среднее профессиональное образование).

(полное

содержание см. здесь...) |

| |

Синяков,

Кирилл Александрович. Сварка специальных сталей [Текст]

: учебное пособие / К. А. Синяков ; Министерство образования

и науки Российской Федерации, Санкт-Петербургский политехнический

университет Петра Великого. - Санкт-Петербург : Изд-во

Политехнического ун-та, 2018. - 153 с. : ил., табл. |

| |

|

|

| |

|

|

| |

|

|

| |

|

| |

| |

| |

Тавровые

соединения |

| |

|

| |

Тавровые

соединения с криволинейным скосом одной кромки используются для

наиболее жестких условий эксплуатации, для толщины металла от

15 до 100 мм. При выполнении односторонней сварки следует обращать

внимание на обеспечение полного проплавления корневой части шва.

При наличии возможности проведения двухсторонней сварки эффективность

работы соединения можно существенно повысит за счет наложения

второго шва со стороны неразделанной кромки.

Тавровое соединение с двумя симметричными

криволинейными скосами одной кромки применяется для металла толщиной

от 30 до 120 мм. Данное соединение может выдержать самые жесткие

условия нагружения. Сварщику необходимо обеспечить двухстороннюю

сварку соединения. Для получения высоких прочностных характеристик

в условиях значительных нагрузок необходимо наличие хорошего проплавления

в корневой части шва и сплавления с поверхностью.

|

| |

Угловой

шов |

|

| |

Угловой

шов – это сварной шов углового, нахлесточного или таврового соединения.

Угловые швы накладываются в угол, образованный соединяемыми элементами,

расположенными в разных плоскостях, и могут состоять из одного

или нескольких валиков (рис. 2.8).

Нормальный угловой шов имеет

вид равнобедренного треугольника, имеющего небольшую

выпуклость. В соединениях, воспринимающих динамические усилия,

угловые швы должны быть с вогнутой поверхностью. ГОСТ допускает

выпуклость и вогнутость углового шва до 30 % его катета. При этом

вогнутость не должна приводить к уменьшению значения катета kп

(величина катета углового шва, установленная при проектировании). |

| |

| |

Точечный

шов |

| |

Точечным

швом называется сварной шов, в котором связь

между сваренными частями осуществляется сварными точками.

Сварная точка –

это элемент точечного шва, представляющий собой в плане

круг или эллипс.

Точечные швы применяются для сварки

нахлесточных соединений с отверстием в верхнем элементе (рис.

2.10). Отверстие может быть с вертикальными стенками или иметь

скос кромки. Точечные швы имеют много общего с угловыми швами,

за исключением того, что сечение шва образуется в результате заполнения

отверстия в пластине наплавленным металлом. Данный тип сварных

швов не получил широкого распространения. |

| |

| |

|

| |

|

| |

| |

|

|

|

| СПРАВОЧНАЯ

ИНФОРМАЦИЯ

УЧЕБНОГО НАЗНАЧЕНИЯ

|

| |

Овчинников,

В. В. Сварочные соединения и швы [Электронный ресурс] / В. В.

Овчинников // Основы теории сварки и резки металлов : учебник

/ В. В. Овчинников. – М. : Кнорус, 2019. – С. 93-113. – (СПО).

|

| |

Определение

сварных соединений и швов |

| |

Сварным

соединением называется неразъемное соединение,

выполненное сваркой. В сварное соединение входят сварной шов,

зона термического влияния и примыкающие к ней участки основного

металла.

Сварным швом называется

участок сварного соединения, образовавшийся в

результате кристаллизации расплавленного металла или пластической

деформации при сварке давлением или сочетания кристаллизации

и деформации.

Зона термического влияния

при сварке – это участок основного металла, не подвергшийся

расплавлению, но структура и свойства которого изменились в

результате нагрева при сварке.

Сварные соединения бывают: стыковые; угловые; торцовые; нахлесточные;

тавровые (рис. 2.1).

|

|

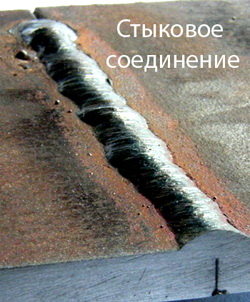

Стыковое

соединение – это соединение двух элементов, примыкающих

друг к другу торцовыми поверхностями (рис. 2.2), расположенными

в одной плоскости или на одной поверхности.

Стыковое соединение

без скоса свариваемых кромок применяют при соединении

листов толщиной до 12 мм; при этом кромки листов срезают под

прямым углом к плоскости. Листы до 4 мм сваривают односторонним

швом, 2-12 мм – двухсторонним швом. При сварке такого соединения

предусматривается только стыковка свариваемых кромок

Стыковое

соединение без скоса свариваемых кромок и без зазора имеет хорошие

характеристики при всех условиях нагружения. Для использования

этого вида соединения в ответственных конструкциях необходимо

обеспечение полного проплавления. Двухсторонний сварной шов

повышает прочность сварного соединения, однако приложение значительных

долговременных нагрузок из-за наличия непроваренного участка

в корне шва может привести к разрушению соединения.

В

стыковых соединениях без скоса свариваемых кромок с зазором

намного легче обеспечить полное проплавление, чем в стыковых

соединениях без зазора. Это позволяет выполнять сварку металла

большей толщины. Полное проплавление достигается при одностороннем

сварном шве при толщине металла менее 5 мм. При двухстороннем

сварном шве полное проплавление обеспечивается при толщине металла

до 12 мм. В

стыковых соединениях без скоса свариваемых кромок с зазором

намного легче обеспечить полное проплавление, чем в стыковых

соединениях без зазора. Это позволяет выполнять сварку металла

большей толщины. Полное проплавление достигается при одностороннем

сварном шве при толщине металла менее 5 мм. При двухстороннем

сварном шве полное проплавление обеспечивается при толщине металла

до 12 мм.

Стыковое

соединение со скосом кромок – это наиболее распространенное

соединение. Оно намного превосходит по качеству шва стыковое

соединение без скоса кромок и применяется для сварки ответственных

конструкций. Стыковые соединения со скосом кромок позволяют

сваривать металл толщиной от 3 до 100 мм.

Двухсторонним

сварной шов может производиться только в тех случаях,

когда имеется возможность доступа к обратной стороне шва. В

этом случае гораздо легче обеспечить гарантированный провар

на всю толщину сварного соединения.

Стыковые

соединения с двумя симметричными скосами кромок

применяются для конструкций, работающих в тяжелых условиях эксплуатации.

Они используются для получения сварных соединений металла толщиной

от 8 до 120 мм. При выполнении стыкового соединения с двумя

симметричными скосами кромок необходимо обеспечить гарантированное

проплавление корня шва. Для этого перед наложением второго шва

нужно произвести зачистку корня первого шва.

Стыковые

соединения со скосом одной кромки и с двумя симметричными скосами

одной кромки не столь широко применяются, как стыковые соединения

со скосом кромок и с двумя симметричными скосами кромок. Они

могут применяться в конструкциях, силовые нагрузки на которые,

а также толщина металла сходны с конструкциями, для которых

используются стыковые соединения со скосом кромок.

Для заполнения разделки со скосом

одной кромки и с двумя симметричными скосами одной кромки требуется

меньше электродного металла.

Стыковое

соединение с криволинейным скосом кромок применяется для особо

ответственных конструкций, таких как нагреваемые сосуды высокого

давления. Стоимость выполнения таких соединений выше, чем соединений

со скосом кромок и соединений с двумя симметричными скосами

кромок, однако для сварки соединений с криволинейным скосом

кромок необходимо меньшее количество электродов и соответственно

меньший расход электроэнергии. Стыковое соединение с криволинейным

скосом кромок применяется для сварки металла толщиной от 15

до 100 мм. Полное сплавление корня шва легче обеспечить при

сварке соединения с двух сторон и при сварке соединения на подкладке,

чем при одностороннем шве. Для получения необходимых прочностных

свойств такого соединения необходимо гарантированное проплавление

корня сварного шва.

Стыковое

соединение с двумя симметричными криволинейными скосами кромок

применяется для конструкций, в которых используется разделка

с криволинейным скосом кромок, при этом сварка производится

с двух сторон. Толщина свариваемого металла колеблется от 30

до 175 мм. Двухсторонний сварной шов обеспечивает более равномерное

распределение напряжений и способствует уменьшению сварочных

деформаций.

Стыковые

соединения с криволинейным скосом одной кромки и с двумя симметричными

криволинейными скосами одной кромки применяются в тех же случаях,

что

и стыковые соединения с двумя симметричными криволинейными скосами

кромок, но при условиях приложения меньших по величине нагрузок.

Для заполнения полученной разделки требуется меньшее количество

наплавленного металла. Наличие торца неразделанной кромки затрудняет

сплавление и сквозное проплавление. что

и стыковые соединения с двумя симметричными криволинейными скосами

кромок, но при условиях приложения меньших по величине нагрузок.

Для заполнения полученной разделки требуется меньшее количество

наплавленного металла. Наличие торца неразделанной кромки затрудняет

сплавление и сквозное проплавление.

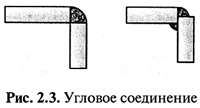

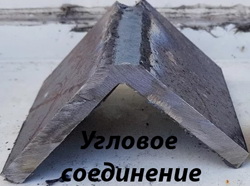

Угловое соединение

– это сварное соединение двух элементов, расположенных

под углом и сваренных в месте примыкания их краев (рис. 2.3).

Угловые соединения выполняют при

расположении свариваемых элементов под прямым или произвольным

углом, и сварка проводится по кромкам этих элементов с одной

или с обеих сторон. Угловые соединения применяют при сварке

различных коробчатых изделий, резервуаров и емкостей.

Угловое соединение без скоса кромок

с торцовым швом обычно применяют для сварки тонкого металла.

Более толстые соединения могут выполняться, таким образом, только

в том случае, если во время эксплуатации они не будут подвергаться

значительным нагрузкам или изгибу в корневой части шва. Для

получения данного типа соединения не требуется разделки кромок,

сборка таких соединений предельно проста.

Угловое

соединение без скоса кромок с частичным перекрытием элементов

может применяться для металла толщиной до 30 мм. Данное соединение

образует разделку и позволяет обеспечить хорошее проплавление

в корне шва, а также хороший внешний вид сварного шва. Для получения

данного соединения не требуется никакой подготовки кромок, сборка

таких соединений предельно проста.

Угловое

соединение без скоса кромок без взаимного перекрытия элементов

может быть использовано для сварки металла большой толщины.

В случае односторонней сварки необходимо обеспечить проплавление

корня шва. При двухсторонней сварке такое соединение может выдержать

значительные нагрузки. В нем равномерно распределены сварочные

напряжения.

Угловое

соединение со скосом кромок обладает большой прочностью и применяется

для сварки металла толщиной от 3 до 60 мм. При невозможности

двухсторонней сварки следует обращать внимание на проплавление

корня шва.

Угловое

соединение с двумя симметричными скосами одной кромки применяется

для конструкций, работающих в тяжелых условиях, для металла

толщиной от 8 до 100 мм. Сварка выполняется с двух сторон. Необходимо

обеспечить хорошее проплавление корня шва.

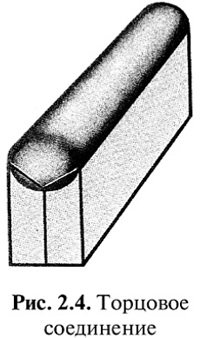

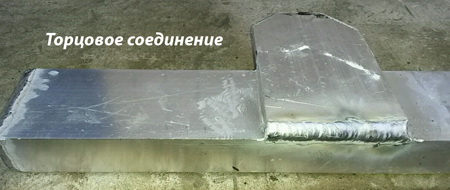

Торцовое

соединение – это сварное соединение, в котором

боковые поверхности сваренных элементов примыкают друг к другу

(рис. 2.4). Торцовые соединения обычно применяются для металлов,

имеющих толщину до 6 мм. Благодаря незначительным расходам на

подготовку, торцовые соединения экономичны и могут использоваться

для неответственных конструкций.

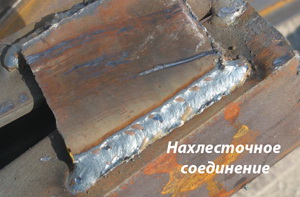

Нахлесточное соединение

– это сварное соединение, в котором сваренные элементы расположены

параллельно и частично перекрывают друг друга

(рис. 2.5). Нахлесточныс соединения широко применяют при изготовлении

различных строительных конструкций – колонн, мачт, ферм и т.

п. Один элемент соединения накладывают на другой.

При обычных работах применяют

нахлесточное соединение с одним угловым швом, хотя оно менее

прочно, чем нахлесточное соединение с двумя угловыми швами.

В том случае, если корень соединения будет подвергаться изгибу,

применять нахлесточное соединение с одним угловым швом не рекомендуется.

При сварке угловых швов нахлесточного соединения необходимо

обеспечить проплавление корня шва. Нахлесточные соединения,

хотя и применяются широко, но при больших нагрузках все же не

могут конкурировать со стыковыми соединениями.

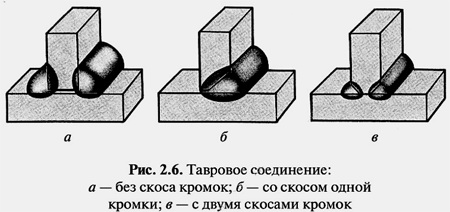

Тавровое соединение

– это сварное соединение, в котором торец одного

элемента примыкает под углом и приварен к боковой поверхности

другого элемента (рис. 2.6).

Тавровые соединения без скоса кромок

(рис. 2.6, а) могут применяться при сварке металла толщиной до

40 мм. Эти соединения не требуют какой-либо разделки кромок, их

сборка проста и экономична.

Тавровые соединения со скосом одной

кромки (рис. 2.6, б) обладают большей прочностью, чем тавровое

соединение без скоса кромок.

Тавровое соединение со скосом кромок

используется для сварки металла толщиной от 3 до 60 мм. При невозможности

двухсторонней сварки следует обращать внимание на обеспечение

полного провара в корневой части шва.

При возможности проведения двухсторонней

сварки несущая способность соединения значительно увеличивается.

Стоимость подготовки тавровых соединений со скосом кромки выше,

чем аналогичный показатель для тавровых соединений без скоса кромки,

и сборка таких соединений занимает больше времени, однако стоимость

электродов в данном случае будет меньше.

Тавровые соединения с двумя симметричными

скосами одной кромки (рис. 2.6, в) применяются для конструкций,

работающих в тяжелых условиях, для толщины металла от 8 до 100

мм. Сварка выполняется с двух сторон. Необходимо обеспечить хорошее

проплавление корня шва.

|

Классификация

сварных соединений и швов |

Сварные

швы классифицируют по назначению, конструктивному признаку,

протяженности, положению относительно действующей силы и положению

в пространстве.

По назначению швы

подразделяются на рабочие и связующие,

или конструктивные. Рабочие швы воспринимают расчетные усилия,

их размеры определяются расчетом. Конструктивные,

или связующие, швы служат для соединения элементов,

прикрепления конструктивных деталей, устранения зазоров и применяются

минимального сечения.

По конструктивному

признаку швы подразделяются на стыковые, угловые и точечные.

Стыковой шов – это

сварной шов стыкового соединения. Стыковые швы

осуществляются при соединении элементов, расположенных обычно

в одной плоскости, путем заполнения присадочным материалом пространства

между деталями. При сварке элементов небольшой толщины для полного

проплавления достаточно оставить между кромками зазор, равный

1/3 толщины металла, при этом стыковой шов может быть как на

остающейся, так и на съемной подкладке.

При большой толщине металла, чтобы

достичь полного проплавления по всей глубине шва, необходимо

специально обработать кромки свариваемых элементов – произвести

разделку кромок, при этом шов может состоять из одного или большего

количества валиков, наплавленных в разделку.

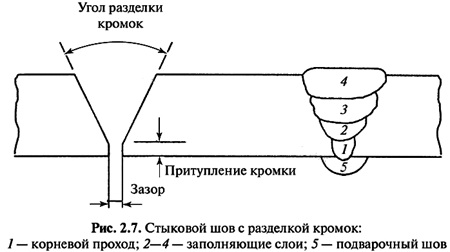

Валиком называется

металл сварного шва, наплавленный или переплавленный

за один проход. Первый валик (рис. 2.7), наплавленный в разделку,

называют корневым проходом или иногда корневым швом.

Последующие валики образуют заполняющие слои. При двухстороннем

сварном шве меньшая часть двухстороннего шва, выполняемая предварительно

для предотвращения прожогов при последующей сварке пли накладываемая

в последнюю очередь в корень шва, называется подарочным

швом.

Стыковые

швы должны иметь с обеих сторон выпуклость в виде наплывов,

имеющих плавное очертание, и по возможности небольшую высоту.

Выпуклость компенсирует неровность наружной поверхности шва

и возможные ослабления (поры, шлаковые включения) внутренней

части. Стыковые

швы должны иметь с обеих сторон выпуклость в виде наплывов,

имеющих плавное очертание, и по возможности небольшую высоту.

Выпуклость компенсирует неровность наружной поверхности шва

и возможные ослабления (поры, шлаковые включения) внутренней

части.

Стыковой шов является основным

и наиболее экономичным сварным соединением. Он передает усилие

равномерно по всему сечению с наименьшими местными напряжениями,

что делает его особенно целесообразным при вибрационной и динамической

нагрузках.

Недостатками стыкового

шва являются: производственные трудности в осуществлении

равномерного зазора по всей длине соединяемых элементов; дополнительные

расходы на обработку кромок; необходимость точной резки элементов.

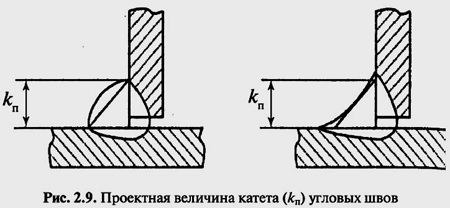

Проектной

величиной катета (kп) является катет наибольшего прямоугольного

треугольника, вписанного во внешнюю часть углового

шва (рис. 2.9). При симметричном шве за катет kп принимается любой

из равных катетов, при несимметричном шве – меньший.

По протяженности сварные швы подразделяются

на непрерывные, прерывистые и прихватки.

|

| |

Непрерывный

шов – это сварной шов без промежутков по длине. Непрерывный шов

проходит по всей длине соединения, от одного конца к другому (2.11,

а).Прерывистый шов – это сварной шов

с промежутками по длине (рис. 2.11. б). На неответственных

конструкциях (сварка ограждений, настила и т.п.) использование

прерывистых швов может дать ощутимый экономический эффект, и стоимость

проведения сварочных работ может быть значительно снижена. Данный

тип швов обычно применяется для сварки нахлесточных и тавровых

соединений. Разновидностью прерывистых швов являются: цепной прерывистый

шов и шахматный прерывистый шов.

Цепной прерывистый шов

– это двухсторонний прерывистый шов, у которого

промежутки расположены по обеим сторонам стенки – один против

другого (рис. 2.11, в).

Шахматный прерывистый

шов – это двухсторонний прерывистый шов, у которого

промежутки на одной стороне расположены против сваренных участков

шва с другой ее стороны (рис. 2.11, г).

Прихватка – это короткий

сварной шов для фиксации взаимного расположения подлежащих сварке

деталей. Конструкции, изготовляемые с помощью сварки,

очень часто состоят из множества различных элементов. Эти элементы,

собираемые с помощью сварки, и образуют окончательное сварное

изделие. В процессе сборки возникает необходимость присоединения

какого-то элемента к основной конструкции перед его сваркой. Это

обеспечивается наложением серии коротких швов, расположенных друг

от друга на некотором расстоянии. Прихватки должны быть достаточно

прочными, для того чтобы удержать элемент в нужном положении и

не разрушиться при сварке изделия. Количество и сечение прихваток

определяются толщиной свариваемого металла, протяженностью шва,

нагрузкой от холодной обработки, которую придется выдержать прихваткам,

а также от применяемой технологии сварки.

|

|

|

По

положению относительно действующей силы сварные швы подразделяются:

на фланговые, лобовые, комбинированные и косые (рис.

2.12).

Лобовой стыковой шов

передает приложенное усилие равномерно по всему сечению с наименьшими

местными напряжениями. Прочность соединения не зависит от типа разделки

кромок свариваемых элементов и при правильном производстве работ

практически одинакова. Необходимо тщательно заваривать концы швов,

особенно косых, не оставляя недоваров или незаверенных кратеров,

которые могут служить очагами концентрации напряжений и появления

трещин.

Лобовой двухсторонний

угловой шов нахлесточного соединения в большинстве

случаев имеет неравномерное распределение нагрузки. Распределение

напряжений по длине флангового шва в упругой стадии работы происходит

неравномерно, в крайних точках возникают большие перенапряжения.

Прочность фланговых швов несколько

меньше, чем лобовых, так как разрушение их происходит в основном

от среза при незначительном воздействии изгиба. Пластические свойства

фланговых швов незначительны, и после появления у начала шва первой

трещины разрушение происходит достаточно быстро.

При выполнении нахлесточных

соединений только фланговыми швами необходимо, чтобы длина шва была

больше ширины детали. При невозможности выполнения этого условия

производят обварку по контуру как лобовыми, так и фланговыми швами.

Обварка но контуру повышает прочность соединения по сравнению с

лобовыми или фланговыми швами, но пересечение лобовых и фланговых

швов – понижает. В углах создается повышенная концентрация напряжений,

поэтому при обварке но контуру их желательно не обваривать (рис.

2.13).

|

|

Приняты следующие положения сварки

(рис. 2.14): нижнее стыковое и в «лодочку»; нижнее тавровое; горизонтальное;

потолочное стыковое; потолочное тавровое; вертикальное снизу вверх;

вертикальное сверху вниз; наклонное под углом 45°.

Нижнее положение сварки –

положение, когда плоскость, в которой расположен шов сварного

соединения, находится под углом от 0 до 10° по отношению к горизонтальной

плоскости. При сварке в нижнем положении поверхность сварочной

ванны занимает горизонтальное положение, что создает наиболее

хорошие условия для формирования шва.

Горизонтальное положение

сварки – положение, при котором шов сварного соединения

расположен на вертикальной поверхности и находится под углом от

0 до 10° по отношению к горизонтальной плоскости.

Вертикальное положение

при сварке – шов сварного соединения находится на

вертикальной плоскости под углом 90° ± 10° по отношению к горизонтальной

плоскости.

Сварка на подъем – это

сварка плавлением в наклонном положении, при котором

сварочная ванна перемещается снизу вверх. Сварка на спуск – это

сварка плавлением в наклонном положении, при котором сварочная

ванна перемещается сверху вниз.

Сварка в вертикальном положении

сверху вниз и «на спуск» характеризуется тем, что направление

силы тяжести жидкого металла и направление сварки совпадают, металл

сварочной ванны подтекает под дугу, что уменьшает глубину проплавления.

При сварке в вертикальном положении снизу вверх и «на подъем»

направление силы тяжести жидкого металла противоположно направлению

сварки, металл сварочной ванны вытекает из-под дуги, увеличивая

при этом глубину проплавления.

Наклонное положение

сварки – плоскость, на которой располагается сварной

шов, находится под углом 45° ± 10° по отношению к горизонтальной

плоскости.

Потолочное положение

сварки – пространственное положение при сварке,

когда последняя выполняется снизу соединения. При сварке в потолочном

положении поверхность сварочной ванны занимает горизонтальное

положение, и металл ванны удерживается силами поверхностного натяжения

и давления дуги. Такая сварка наиболее трудна и может осуществляться

только высококвалифицированными сварщиками.

Сварка в вертикальном и потолочном

пространственных положениях используется главным образом на тех

предприятиях, где продукция крупногабаритная и не подлежит повороту.

Вертикальное положение при сварке встречается чаше, чем потолочное.

|

Характеристика

сварных соединений и швов |

Конструктивные

элементы и размеры сварных соединений зависят от типа соединения,

толщины свариваемого металла, способа и режима сварки.

Стыковой сварной шов

с разделкой кромок характеризуется формой разделки.

В тех участках, где стыкуемые кромки имеют разную толщину, толщиной

сварного шва будет меньшая из толщин. Наплавленный металл, выступающий

над поверхностью свариваемых деталей, называется выпуклостью шва.

Выпуклость сварного шва определяется

расстоянием между плоскостью, проходящей через видимые линии границы

сварного шва с основным металлом, и поверхностью сварного шва,

измеренным в месте наибольшей выпуклости (рис. 2.15). Вогнутость

углового и стыкового сварного шва или корня шва стыкового соединения

приведет к уменьшению высоты шва и, в конечном счете, к получению

шва с уменьшенным сечением.

|

|

Вогнутость сварного шва определяется

расстоянием между плоскостью, проходящей через видимые линии границы

шва с основным металлом, и поверхностью шва, измеренным в месте

наибольшей вогнутости (рис. 2.16. а). Ширина стыкового сварного

шва не должна превышать допустимые пределы, указанные в соответствующих

государственных стандартах.

Размеры угловых швов

задаются через катет углового шва. Катет углового

шва – кратчайшее расстояние от поверхности одной из свариваемых

частей до границы углового шва на поверхности второй свариваемой

части (рис. 2.16, б). Расчетная высота углового шва – это длина

перпендикуляра, опущенного из точки максимального проплавления

в месте сопряжения свариваемых частей на гипотенузу наибольшего

вписанного во внешнюю часть угловою шва прямоугольного треугольника.

В некоторых случаях за основу параметров

углового шва принимают толщину углового шва. Толщина углового

шва – это наибольшее расстояние от поверхности углового шва до

точки максимального проплавления основного металла.

В стыковых соединениях основными критериями являются высота шва

и провар.

Провар

– это сплошная металлическая связь между свариваемыми поверхностями

основного металла, слоями и валиками сварного шва.

Корень шва – это часть сварного шва, наиболее удаленная от его

лицевой поверхности.

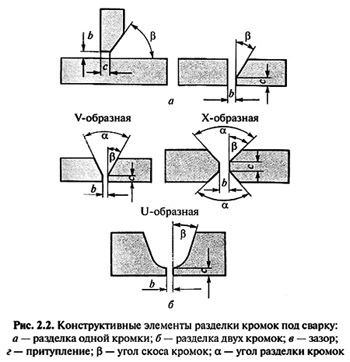

При больших толщинах свариваемого

металла для улучшения провара применяют скос кромок. Скос кромки

– это прямолинейный наклонный срез кромки, подлежащей сварке.

Наклон среза кромки определяется углом скоса кромки. Угол скоса

кромки – это острый угол между плоскостью скоса кромки и плоскостью

торца.

Для уменьшения вероятности прожога

корня шва применяют разделку с притуплением кромки. Притупление

кромки – это нескошенная часть торца кромки, подлежащей сварке.

Для улучшения провара корня шва

сборку свариваемых деталей производят с зазором. Зазор – это кратчайшее

расстояние между кромками собранных для сварки деталей.

|

|

Обозначение

сварных швов на чертежах |

ГОСТ

2.312–72 устанавливает условные изображения и обозначения швов

сварных соединений в конструкторских документах изделий всех

отраслей промышленности.

По ГОСТ 2.312–72 швы сварных

соединений, независимо от способа сварки, условно изображают:

-

видимый – сплошной основной линией;

-

невидимый – штриховой линией;

-

видимую одиночную сварную точку, независимо от способа сварки,

условно изображают знаком «+», который выполняют сплошными

линиями;

-

невидимые одиночные точки не изображают.

От

изображения шва или одиночной точки проводится линия-выноска,

заканчивающаяся односторонней стрелкой. Линия-выноска обычно

проводится от видимого шва, при необходимости – от невидимой

стороны шва.

На

изображения сечения многопроходного шва контуры отдельных проходов

обозначаются прописными буквами русского алфавита. Шов, размеры

конструктивных элементов которого стандартами не установлены

(нестандартный шов), изображается с указанием размеров конструктивных

элементов, необходимых для выполнения шва по данному чертежу.

Границы шва на чертежах изображают сплошными основными линиями,

а конструктивные элемента кромок в границах шва – сплошными

тонкими линиями.

Условное

обозначение шва наносится:

-

на полке линии-выноски, проведенной от изображения шва с лицевой

стороны;

-

под полкой линии-выноски, проведенной от изображения шва с

оборотной стороны.

Обозначение шероховатости механически

обработанной поверхности шва наносятся на полке либо под полкой

линии-выноски после условного обозначения шва, либо указывают

в таблице швов, или приводят в технически требованиях чертежа,

например: «Параметр шероховатости поверхности сварных швов...».

Если для шва сварного соединения установлен контрольный комплекс

или категория контроля шва, то их обозначение обычно помещается

под линией-выноской.

При

наличии на чертеже одинаковых швов обозначение может наноситься

у одного из изображений, от изображений остальных одинаковых

швов проводятся линии-выноски с полками. Всем одинаковым швам

присваивается одинаковый номер, который наносится:

-

на линии-выноске, имеющей полку с нанесенным обозначением

шва;

-

на полке линии-выноски, проведенной от изображения шва, не

имеющего обозначения, с лицевой стороны;

-

под полкой линии-выноски, проведенной от изображения шва,

не имеющего обозначения, с оборотной стороны.

Количество одинаковых швов может

быть указано на линии-выноске, имеющей полку с нанесенным обозначением

шва. Швы считаются одинаковыми, если:

Если все швы на чертеже одинаковы

и изображены с одной стороны (лицевой или обратной), то нумерация

одинаковых швов может отсутствовать. При этом швы, не имеющие

обозначения, отмечают линиями-выносками без полок.

Виды сварных соединений и швов, их размеры и обозначения

на чертежах регламентированы государственными стандартами.

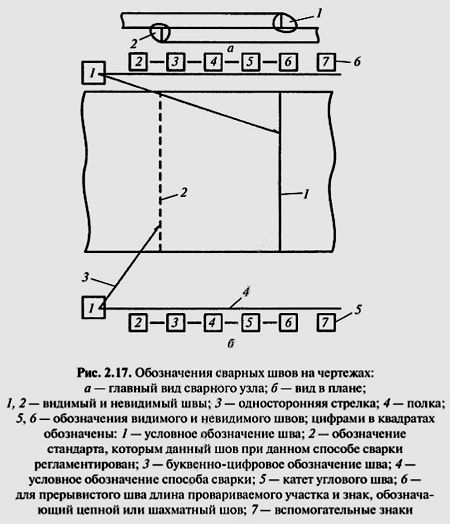

В планах и боковых видах чертежей

место видимого шва изображают сплошной линией, а невидимого

– пунктиром. В поперечных сечениях границы шва показывают сплошными

полужирными линиями, а кромки свариваемых деталей – сплошными

тонкими линиями. Шов обозначается наклонной линией с односторонней

стрелкой на изображении шва и с полкой на другом конце для записи

условного обозначения шва. Если указан видимый шов, обозначение

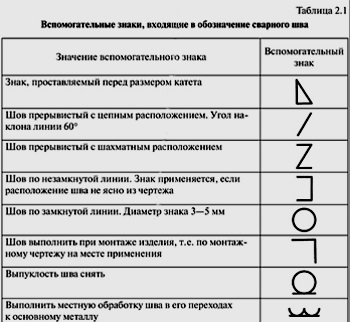

записывается над полкой, если невидимый – под полкой. Состоит оно из следующих элементов, обозначенных на рис. 2.17

цифрами в квадратах: 1 – условное обозначение шва, выполненного

по замкнутому контуру; 2 – обозначение стандарта, которым данный

шов при данном способе сварки регламентирован; 3 – буквенно-цифровое

обозначение шва; 4 – условное обозначение способа сварки; 5

– катет углового шва (знак и размер катета в миллиметрах); 6

– для прерывистого шва размер длины провариваемого участка и

знак, обозначающий цепной или шахматный шов; 7 – вспомогательные

знаки (табл. 2.1). Элементы обозначения отделяются друг от друга

дефисом (за исключением вспомогательных знаков).

Состоит оно из следующих элементов, обозначенных на рис. 2.17

цифрами в квадратах: 1 – условное обозначение шва, выполненного

по замкнутому контуру; 2 – обозначение стандарта, которым данный

шов при данном способе сварки регламентирован; 3 – буквенно-цифровое

обозначение шва; 4 – условное обозначение способа сварки; 5

– катет углового шва (знак и размер катета в миллиметрах); 6

– для прерывистого шва размер длины провариваемого участка и

знак, обозначающий цепной или шахматный шов; 7 – вспомогательные

знаки (табл. 2.1). Элементы обозначения отделяются друг от друга

дефисом (за исключением вспомогательных знаков).

Буквенно-цифровые обозначения

шва показывают вид соединения и его порядковый номер по стандарту.

Например, С8 – шов стыкового, У4 – углового, Т3 – таврового,

Н2 – нахлесточного соединения. По положению в пространстве швы

обозначают: Нл – нижнее положение «в лодочку», Ну – нижнее угловое,

Нс – нижнее стыковое, Гр – горизонтальное, Вр – вертикальное,

ППт – полупотолочное, Пт – потолочное. Буквенное обозначение

способа сварки указывают, если в изделии применяют несколько

способов сварки: Ф – дуговая сварка под флюсом, У – в углекислом

газе, И – в инертном газе, Ш – электрошлаковая, К – контактная

сварка. Степень механизации сварки указывают буквами перед обозначением

способа: Р – ручная, А – автоматическая, П – механизированная

(полуавтоматическая). Существуют также условные обозначения

технологических приемов, используемых при сварке. Например,

для автоматической сварки под флюсом буква А означает, что сварка

ведется на весу, Аф – на флюсовой подушке, Ас – на стальной

подкладке, Апш – по подварочному шву, Ам – на флюсомедной подкладке.

Дополнительными буквенными

обозначениями может конкретизироваться способ сварки:

Кт – контактная точечная, Кс – контактная стыковая, Ксс – контактная

стыковая сопротивлением, Ксо – контактная стыковая оплавлением,

Кр – контактная шовная (роликовая). Если все швы, показанные

на данном чертеже, выполняются по одному стандарту, то его обозначение

на полке линии выноски не указывается, а приводится на чертеже

в технических требованиях (примечаниях). Если в изделии несколько

групп одинаковых швов, то условное обозначение шва указывается

только для одного шва из группы, он нумеруется, а для остальных

швов на полке указывается только номер группы. Если все швы,

показанные на данном чертеже, одинаковы, то на них ставится

только односторонняя стрелка без полки. Сведения о швах указываются

в этом случае в примечаниях к чертежу. Если же в изделии имеется

сварной шов, не предусмотренный стандартами, то его конструктивные

особенности должны быть показаны на чертеже с указанием характерных

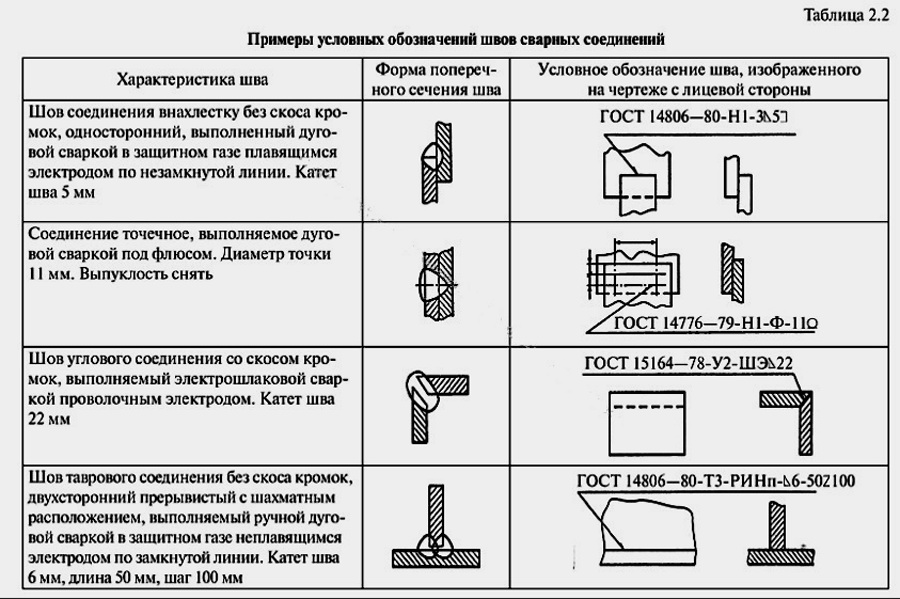

размеров. Примеры обозначений некоторых сварных швов показаны

в табл. 2.2.

|

|