ОВОЩЕРЕЗКИ

Овощерезательные

машины способны в самые сжатые сроки измельчить и нарезать овощи

и фрукты, выдав на выходе идентичные по форме, толщине и размеру

кусочки плодов.

Сегодня без овощерезок,

существенно облегчающих труд поваров на кухне, не обходится

практически ни одно предприятие питания, фабрика-кухня или

мини-производство.

Даже в заведениях высокой кухни, где блюда принято готовить

«из-под ножа», все равно имеются позиции, для которых приемлемо

применение машинной резки. Ведь чтобы вручную быстро и аккуратно

нарезать овощи, придется потратить немало времени и сил. И

при этом результат все равно будет далек от идеала. Поэтому

гораздо целесообразнее воспользоваться овощерезками, способными

за считанные секунды нарезать сырые и отварные овощи и фрукты.

С помощью этих аппаратов можно здорово сэкономить на трудозатратах,

а также повысить качество приготовления пищи, быстро и качественно

обработав ломтиками картофель, натерев пармезан для пиццы,

получив французскую соломку или овощные кубики для супов и

салатов.

Конечно же, с одной стороны,

довольно велико искушение нанять лишнего повара, который будет

ежедневно заниматься монотонной и рутинной работой по нарезке

овощей. Но, с другой стороны, хорошо известно, что контролировать

качество нарезки, при этом увеличивая производительность,

удастся лишь в том случае, если минимизировать влияние человеческого

фактора. Кроме того, овощерезки незаменимы на кухнях заведений,

где имеется дефицит пространства.

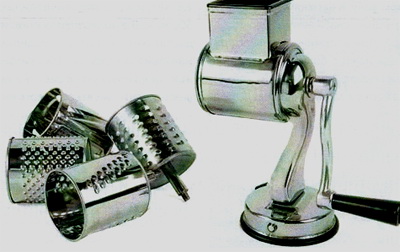

Понятно, что далеко не всю работу

можно доверить автоматическим машинам. Например, для приготовления

сыра для настоящей пиццы рекомендуется использовать специальные

ручные терки для моцареллы, позволяющие сохранить текстуру

молодого сыра, вносящую в пиццу ноту подлинности. Помимо этого,

многие ингредиенты блюд (особенно цитрусовые плоды и пармезан)

для сохранения ими своих ароматов не рекомендуется натирать

впрок, а лучше непосредственно перед подачей блюда воспользоваться

обычной конической теркой. Правда, это разумно только в том

случае, когда объемы производства в заведении невелики и здесь

нет поточной фастфудовской системы обслуживания....

...Перед

загрузкой в овощерезку овощи предварительно промывают, очищают

и при необходимости разрезают на половинки или четвертинки.

Затем при включенном двигателе овощерезки плоды помещают в

отверстие загрузочного устройства, откуда они поступают на

вращающийся опорный диск и движутся вместе с ним до тех пор,

пока не будут остановлены стенкой камеры. При вращении лезвия

от зажатого овоща последовательно, слой за слоем, отрезаются

ломтики, колечки, соломки или брусочки (в зависимости от разновидности

установленного режущего диска), которые под действием собственного

веса падают в разгрузочное устройство. По мере обработки продукты

постепенно становятся тоньше, опускаются ниже и вновь прижимаются

к диску. При этом ножи врезаются в неподвижные овощи и отрезают

от них кусочки, проходящие через отверстия опорного диска.

Процесс повторяется до тех пор, пока овощи полностью не измельчатся.

Приводной механизм роторных

овощерезок состоит из электродвигателя и клиноременной передачи,

вал которой выходит в камеру обработки, где на него крепится

ротор, имеющий основание в виде диска, к которому крепятся

три лопасти, расположенные под углом друг к другу в 65°. При

включении машины ротор с лопастями совершает вращательное

движение, и поступающие сверху овощи попадают на его поверхность.

В процессе работы машины овощи, загруженные в камеру, зажимаются

между расположенными под углами пластинами вращающегося ротора

и неподвижной цилиндрической стенкой камеры. Овощи под действием

центробежной силы прижимаются к стенке барабана и с помощью

лопастей ротора совершают скользящее движение вдоль стенок

камеры обработки, при этом наталкиваясь на вертикально расположенные

лезвия-ножи. Слой продукта толщиной, равной расстоянию между

лезвием и стенкой камеры, отрезается, а остальная часть продукта

продолжает движение до встречи с другим лезвием.

В зависимости

от варианта исполнения овощерезки могут поставляться с автоматической

подачей нарезаемых продуктов на режущий нож и с ручной подачей

овощей.

В

пуансонных овощерезках при включении механизма в работу поршень

внутри камеры совершает возвратно-поступательное движение.

При движении поршня вверх продукт через загрузочную воронку

попадает на ножевую решетку. При движении поршня вниз продукт

целиком продавливается через ножевую решетку, и отрезанные

его части выпадают в подставленную тару.

У более совершенных в техническом

плане дисковых овощерезок на корпус крепится загрузочный бункер

улиткообразной формы, имеющий, как правило, два отверстия

для подачи овощей. Большое D-образное отверстие предназначено

для крупных плодов: кабачков, цельных кочанов капусты, картофеля.

Более маленькое круглое отверстие специально приспособлено

для плодов вытянутой формы (огурцы, морковь, бананы), а также

деликатной обработки нежных продуктов. Помимо подачи «длинных»

продуктов оно еще используется для шинковки пучков салата,

шпината, щавеля, крабовых палочек, варенных кальмаров, болгарского

перца, а также для точной нарезки ломтиков лимонов или киви.

При выборе модели следует обратить

внимание на размер большого бункера: чем он больше, тем лучше

– не придется предварительно разрезать овощи на несколько

частей. В ряде моделей предусмотрена уникальная возможность

смены загрузочных бункеров, каждый из которых оптимизирован

для нарезания овощей и фруктов определенным способом.

В зависимости от варианта исполнения

овощерезки могут поставляться с автоматической подачей нарезаемых

продуктов на режущий нож и с ручной подачей овощей. Автоматическая

система подачи избавляет оператора от необходимости проталкивать

продукт вручную и гарантирует плавную подачу продукта и идеальный

результат при нарезании таких нежных по консистенции овощей,

как помидоры. В ручной версии

для облегчения работы оператора во многих моделях предусмотрена

специальная конструкция толкателя, требующая меньших усилий

при работе.

Как правило, овощерезательные

машины отвечают последним санитарным стандартам. В них возможен

полный и простой демонтаж узлов, непосредственно контактирующих

с продуктами: отсека нарезания и загрузочного бункера подачи

овощей.

Стандартная система автоматической

защиты машин за счет системы датчиков предусматривает блокировку

работы двигателя при неправильной установке ножей, толкателя

и частей корпуса овощерезки.

Сердцем

любой электрической овощерезки является двигатель. Высокой

надежностью и долговечностью отличается индукционный (асинхронный)

двигатель, рассчитанный на интенсивный непрерывный цикл работы.

Мотор-редуктор овощерезки может быть рассчитан на напряжение

питания 220 В однофазного переменного тока или 380 В трехфазного

тока. Поскольку трехфазные машины считаются более устойчивыми

к повышенным рабочим нагрузкам, их можно использовать там,

где требуется продолжительная работа по нарезке больших объемов

овощей. Чтобы в моторный блок не попадали сок овощей и вода

из отсека нарезания, во всех овощерезках обязательно предусмотрены

сальники.

Сердцем

любой электрической овощерезки является двигатель. Высокой

надежностью и долговечностью отличается индукционный (асинхронный)

двигатель, рассчитанный на интенсивный непрерывный цикл работы.

Мотор-редуктор овощерезки может быть рассчитан на напряжение

питания 220 В однофазного переменного тока или 380 В трехфазного

тока. Поскольку трехфазные машины считаются более устойчивыми

к повышенным рабочим нагрузкам, их можно использовать там,

где требуется продолжительная работа по нарезке больших объемов

овощей. Чтобы в моторный блок не попадали сок овощей и вода

из отсека нарезания, во всех овощерезках обязательно предусмотрены

сальники.

С

помощью овощерезок можно производить разнообразную нарезку

овощей и фруктов. К наиболее популярным типам относится нарезка

в виде лом-тиков/шинковки (от 1 до 14 мм), терки (от 1,5 до

9), соломки (от 1x8 до 8x8), кубиков (от 5x5x5 до 25x25x25)

и брусочков фри (от 8x8 до 10x16 мм). Для каждой разновидности

нарезки овощерезки снабжаются определенным набором режущих

дисков.

В зависимости от функционального

назначения их подразделяют на слайсерные, терочные и протирочные.

Слайсерные диски предназначены

для нарезки продуктов колечками и ломтиками с толщиной плоского

среза от 1 до 14 мм. С помощью этих дисков можно нарезать

болгарский перец, баклажаны, свежие огурцы и лук для салатов

или украшения блюд, лимоны для заливного, помидоры в роли

начинки для пиццы и даже ветчины и колбасы. Размер среза будет

варьироваться от консистенции и особенностей продуктов.

Терочные диски выполняют функции

по натиранию, что осуществляется за счет надавливания поршнем

на овощи и их трения о режущие элементы диска. Диски представляют

собой стальные листы с отверстиями диаметром от 1 до 9 мм,

края которых отогнуты и заточены, что позволяет получать нарезку

стружкой и соломкой типа «корейская морковка» с соответствующей

толщиной. У ряда производителей существуют специальные терочные

диски для сыра с отверстиями максимальных диаметров, позволяющих

получать крупную стружку, которую можно легко и экономно распределить

по поверхности пиццы.

На поверхность протирочных дисков

по всей площади нанесены небольшие перфорационные отверстия,

через которые осуществляется протирка продукта. Протирочные

диски подходят для обработки вареных продуктов, сильно разваренного

мяса для получения заливного, отварной печени для паштетов,

а также для приготовления супов-пюре и картофельного пюре.

Из отварных фруктов готовят заправки для киселей, морсов и

основы для желе.

Качество нарезки во многом определяется

остротой ножей, лезвия которых следует периодически затачивать.

Если этого не делать, то в противном случае затупленные лезвия

станут ухудшать качество нарезки, уменьшать производительность

машины и увеличивать процент отходов. Некоторые машины даже

снабжены точильным приспособлением.

В настоящее время на многих

предприятиях общественного питания для нарезки овощей кроме

или вместо классических электрических овощерезок применяются

универсальные машины: куттеры или комбинированные с ними овощерезки.

Применение таких специализированных механизмов зачастую оказывается

наиболее экономически целесообразным благодаря их широким

возможностям, меньшей стоимости и экономии места на кухне.

Наиболее широкое применение

на кухнях кафе и ресторанов получили кухонные процессоры,

совмещающие функции овощерезки и куттера: нарезку овощей и

фруктов, а также измельчение, гомогенизацию и перемешивание

продуктов.

Сегодня наибольшее

распространение получили настольные модели овощерезок, которые

эксплуатируются во многих кафе и ресторанах с изысканным меню

и широким ассортиментом блюд.

Кухонный процессор состоит из отдельного

привода – блока с мотором и нескольких сменных механизмов:

одни для нарезки и перетирания, а другие для приготовления

теста, соусов и начинок. В этих аппаратах горизонтальный вал

с ножами выходит в камеру обработки, состоящую из двух полусфер,

нижняя из которых представляет собой загрузочную чашу, укрепленную

на вертикальном валу, а верхняя – откидную крышку, снабженную

блокировкой. При включении электропривода ножи с большой скоростью

рассекают внутренний объем камеры, а загрузочная чаша, медленно

вращаясь, подает в зону вращения ножей продукты, которые равномерно

измельчаются.

Такие машины, обладающие широким

диапазоном возможностей, совмещают в себе преимущества овощерезки

и гастрономического куттера и используются на тех производствах,

где имеется большое количество мелких технологических операций

и незначительные массы перерабатываемой разнородной продукции.

Чаша куттера обычно имеет ручку для переноски, прозрачную

крышку для наблюдения за процессом и отверстие для добавления

ингредиентов во время работы. Машина оснащается автоматическим

выключателем в случае открытия крышки и может иметь несколько

скоростей вращения ножей.

При выборе овощерезки или кухонного

процессора важно подобрать модель исходя из реального или

планируемого объема перерабатываемых продуктов. Понятно, что

для заведений с высокой авторской кухней бессмысленно покупать

овощерезку с мощностью двигателя в 1,5 кВт и производительностью

500 кг/ч. В этих условиях вполне достаточно обойтись моделью

начального уровня, рассчитанной на ежечасную обработку до

шестидесяти десятков килограммов овощей. Такие машины подойдут

и для компактных кафе и ресторанов, обслуживающих не более

сотни человек в сутки. Самые мощные и производительные аппараты,

способные обрабатывать до 900 кг продукции в час, рекомендуются

столовым, ресторанам, обслуживающим банкеты, а также фабрикам-кухням,

комбинатам питания и отделам кулинарии при супермаркетах.

Сегодня наибольшее распространение

получили настольные модели овощерезок, которые эксплуатируются

во многих кафе и ресторанах с изысканным меню и широким ассортиментом

блюд. Для крупных предприятий, а также для мест, где, как

говорится, процесс поставлен на поток, уже потребуются более

производительные напольные модели. В комплекте с ними может

поставляться загрузочный бункер с толкателем для автоматической

подачи овощей нежной консистенции и стенд из нержавейки, в

который можно поместить стандартные гастроемкости.

Овощерезки и кухонные процессоры

различаются и по скорости вращения диска. В зависимости от

модели она лежит в пределах от 255 до 1500 об./мин. Более

низкая скорость обеспечивает нарезку как сырых, так и деликатную

обработку вареных овощей, а также нарезку кубиками и прямыми

ломтиками для картофеля фри. В моделях с высокой скоростью

вращения дисков нет возможности нарезки овощей кубиками, а

картофеля – соломкой. Поэтому если эти операции на предприятии

являются первоочередными, следует обратить внимание на овощерезку

с возможностью низкоскоростной работы ножей. В наиболее универсальных

моделях для регулирования возможностей настройки качества

нарезания предусмотрен переключатель скоростей вращения диска

(с 375 на 750 или с 750 на 1500 об./мин). Причем минимальное

значение идеально подходит для аккуратной нарезки вареных

овощей, и высокий предел скорости необходим для увеличения

производительности при работе с сырыми плодами.

Для того чтобы подобрать качественное

по техническим параметрам, функциональности и дизайну электромеханическое

оборудование для профессиональной кухни, в первую очередь

следует обратить внимание на продукцию наиболее уважаемых

производителей. Здесь безусловным лидером является французская

фирма Robot Coupe, специализирующаяся на производстве машин

по переработке (измельчению, нарезке и перемешиванию) продуктов

и давно занимающая лидирующие позиции в этой области.

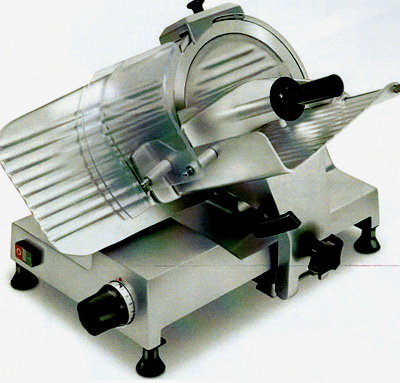

СЛАЙСЕРЫ

Одной

из основных технологических операций на любой профессиональной

кухне является нарезка разнообразных пищевых ингредиентов

для приготовления холодных блюд, салатов и закусок. В этом

случае незаменимым помощником для поваров станет слайсер.

Компактное электромеханическое

оборудование пользуется особой популярностью на ресторанных

кухнях и в производственных цехах крупных предприятий розничной

торговли  –

в супер- и гипермаркетах. С его помощью можно аккуратно, легко

и быстро нарезать тонкими ломтиками заданной толщины практически

любые пищевые продукты, начиная с гастрономических изделий

(колбаса, ветчина, окорок, твердые сорта сыра) и заканчивая

резкой хлеба и подготовкой рыбного филе или мяса для стейков.

–

в супер- и гипермаркетах. С его помощью можно аккуратно, легко

и быстро нарезать тонкими ломтиками заданной толщины практически

любые пищевые продукты, начиная с гастрономических изделий

(колбаса, ветчина, окорок, твердые сорта сыра) и заканчивая

резкой хлеба и подготовкой рыбного филе или мяса для стейков.

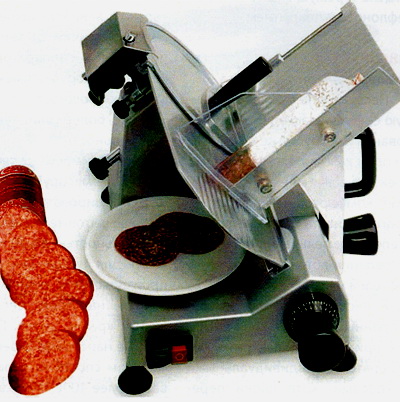

Преимущества от использования

слайсера, имеющего усовершенствованную систему нарезки, вполне

очевидны. С помощью данного оборудования удается снизить производственные

издержки. Ведь при ручной нарезке многих продуктов вследствие

их неизбежного крошения обязательно возникнут потери. С помощью

же слайсера не составит труда сделать ровный срез крайних

кусочков, тем самым увеличив конечный выход продукции. По

сравнению с ручной обработкой время нарезки гастрономических

изделий с помощью слайсера сокращается почти вдвое, и при

этом от повара не требуется практически никаких физических

усилий. Не менее актуальна эстетическая сторона вопроса. Изящно

и красиво уложенная тонкими ровными ломтиками на тарелке колбаса

или ветчина одним своим презентабельным видом способна привлечь

внимание посетителей ресторанов, отдающих предпочтение красиво

нарезанным продуктам.

В производственных цехах

супермаркетов и на крупных заготовочных предприятиях чаще

всего применяются полностью автоматизированные модели с программным

управлением. С помощью мощных ломтерезок, в которых продукт

держат два прижимных устройства, а каретка автоматически совершает

возвратно-поступательные движения, реально выполнить свыше

двух тысяч резов в минуту. В паре с такой гастрономической

машинкой используется транспортер и вакуумный упаковщик. В

результате получается своеобразная автоматизированная поточная

линия, где нарезанные куски поступают на укладчик, а потом

– на транспортерную ленту. На ней ломтики укладываются в специальную

емкость, а затем на упаковщике облачаются в герметичную оболочку

из стрейч-пленки. После этого как на упаковку будет наклеена

этикетка со штрих-кодом, ее можно выкладывать на витрину.

На предприятиях питания и в

супермаркетах наибольшей популярностью пользуются полуавтоматические

модели. В идеале корпус таких аппаратов должен быть выполнен

из нержавейки, но зачастую из финансовых соображений его изготавливают

из специального сплава анодированного алюминия. Этот антикоррозийный

сплав обеспечивает гигиеничность и стойкость к окислению.

У слайсера обязательно предусмотрено место для выкладки нарезаемого

продукта – подвижная каретка, направляющая панель, а также

прижимное устройство, необходимое для более плотного прилегания

к ним нарезаемого продукта. Нарезка строго заданной толщины

обеспечивается с помощью узла регулировки с градуированной

шкалой.

Особое внимание в конструкции

уделено безопасности нарезки. В частности, основной режущий

орган аппарата – дисковый нож – всегда закрыт защитной крышкой,

предохраняющей руки оператора от возможных травм. Лезвие,

утопленное в защитный кожух, открыто только в зоне нарезания.

На подвижной каретке, которая

у вертикальных слайсеров находится под углом 90 градусов к

режущей части, закрепляется прижимное устройство и защитный

кожух. В ряде моделей предусмотрена наклонная каретка, скользящая

возвратно-поступательными движениями по направлению к вращающемуся

дисковому ножу. В этом случае продукт под действием сил гравитации

давит на нож, что способствует более быстрой и эстетичной

нарезке. Такой тип слайсера с наклонной кареткой зачастую

называют гравитационным.

Для более плотной фиксации

слайсера на производственном столе применяются регулируемые

по высоте ножки из резинового материала. С их помощью в процессе

эксплуатации можно устанавливать слайсер в устойчивом горизонтальном

положении даже на не ровной поверхности.

При выборе модели необходимо

четко представлять, для нарезки каких продуктов она будет

применяться. От этого зависят долговечность и надежность работы

аппарата, а также качество готовой продукции. Одни слайсеры

идеально подходят для нарезки мягких продуктов (колбасы, ветчины),

другие модели лучше использовать для обработки твердых изделий,

например бастурмы, пармской ветчины или твердых сортов сыра.

Помимо этого, существуют аппараты, рассчитанные на работу

с бескостным мясом или рыбой и даже специальные слайсеры-хлеборезки.

Основной критерий, на который

следует обращать внимание при подборе модели, касается варианта

исполнения и диаметра дискового режущего ножа. Для обработки

колбасно-ветчинных изделий лучше использовать ножи из закаленной

хромированной стали, позволяющие производить аккуратную нарезку.

Для нарезки хлебобулочных изделий подходят модели, оснащенные

ножами с зазубренными лезвиями. Для мягких сортов сыра применяются

ножи с тефлоновым покрытием, не позволяющим вязкому продукту

прилипать к металлу. Что касается диаметра ножа (от 195 до

300 мм), то он должен превосходить величину нарезаемого продукта.

Это станет гарантией того, что продукт будет прорезан полностью.

Наиболее надежны в эксплуатации

слайсеры, имеющие механизм охлаждения двигателя при длительных

нагрузках.

Двигатель с принудительным охлаждением

может работать непрерывно до 12 часов. Если у гастрономической

машинки нет такой функции, то, чтобы исключить перегрев, ее

нужно периодически выключать для остывания мотора естественным

путем.

Степень нагреваемое™ двигателя

вплотную зависит от типа нарезаемых изделий и скорости их

подачи. Чем плотнее консистенция и интенсивнее процесс нарезки,

тем больше вероятность того, что двигатель быстро перегреется.

Очень важно, чтобы слайсер оснащался

затачивающим устройством, представляющим собой пару абразивных

дисков, расположенных под разными углами. После нажатия кнопки

на корпусе аппарата диски подводятся для заточки к режущему

ножу.

При выборе слайсера следует обращать

внимание на наличие заточного устройства, защитного экрана,

соответствие диаметра ножа нарезаемому продукту. Для нарезки

хлеба необходим специальный слайсер с ножом с зазубренным

лезвием, а для обработки сыра используется модель с режущим

элементом с тефлоновым покрытием.

МЯСОРУБКИ

Несмотря

на узконаправленную специализацию, без использования мясорубок

не обходится ни одно кухонное производство. Электрическая

мясорубка позволяет комфортно и эффективно подготавливать

фарш различной степени измельчения для приготовления котлет,

гамбургеров, тефтелей и купат.

В настоящее время на ресторанных

кухнях нашли активное применение электрические аппараты с

индивидуальными приводами. Хотя блоки переработки мясных продуктов

также выпускаются и в качестве сменных механизмов для универсальных

приводов, наличие вместо полноценной мясорубки комбайна с

насадкой оправдано только при небольшой нагрузке. Ведь в отличии

от многофункциональных аппаратов автономные мясорубки имеют

более высокую мощность и, соответственно, более солидную производительность.

В зависимости от этого параметра

мясорубки принято классифицировать по трем категориям. Бытовые

модели производительностью до 10 кг/ч подходят для небольших

объемов производства и поэтому встречаются на профессиональных

кухнях крайне редко. Промышленные напольные агрегаты или «волчки»

способны перерабатывать более 1000 кг мяса в час и поэтому

используются только на крупных заготовительных предприятиях

и мясокомбинатах. Чаще всего в сегменте HoReCa применяются

мясорубки производительностью до 1000 кг/ч.

Конструкция мясорубки подразумевает

наличие рабочей камеры в виде пустотелой литой конструкции.

Загрузочная платформа (трей), чаще всего представляющая собой

выступающий лоток для подачи продуктов с отверстием, подсоединяется

к горловине аппарата. Для эффективного продвижения продукта

служит шнек – массивная спираль, в процессе вращения которой

происходит поступательное движение мяса к зоне его переработки.

С помощью толкателя куски мяса после попадания из загрузочной

чаши в рабочую камеру продвигаются к шнеку, перемещающему

их под ножи для размалывания.

На шнеке монтируется режущий

механизм, представляющий собой комплект из подвижной подрезной

решетки, вращающегося одного или двух ножей и неподвижных

ножевых решеток с отверстиями различных диаметров. В зависимости

от того, до какой степени требуется измельчить мясо, подходят

модели с определенным набором режущих инструментов.

В самый простой классический набор

входит односторонний нож и решетка. Более универсальной считается

система для крупной рубки «Полуунгер» (1/2 Unger). В этом

случае режущий инструмент комплектуется ножевой решеткой,

одним двусторонним ножом и подрезной решеткой, позволяющей

производить фарш из более крупных кусков продукта. Поскольку

мясо для получения фарша необходимо перерабатывать дважды

при наличии классического варианта комплектации или системы

«Полуунгер», процесс переработки усложняется. Гораздо эффективнее

для приготовления однородных фаршевых масс система «Полный

Унгер» (Unger), включающая в себя два двусторонних ножа, подрезную

и две ножевые решетки с отверстиями различных диаметров. С

ее помощью удастся перерабатывать крупные куски мяса за один

прием, не затрачивая много время на их тщательную переработку.

В зависимости от диаметра отверстий перфорированных решеток

достигается необходимая степень измельчения. Производители

комплектуют свои модели одной или двумя ножевыми решетками

с отверстиями мелкого (2-3 мм), среднего (4,5-6) и крупного

(8-9 мм) диаметра.

Правильный выбор

мясорубки и ее эффективная эксплуатация позволяют повысить

качество приготовленных блюд, снизить затраты физического

труда персонала, уменьшить потери сырья и расходы электроэнергии.

В зависимости

от этого параметра мясорубки принято классифицировать по трем

категориям. Бытовые модели производительностью до 10 кг/ч

подходят для небольших объемов производства и поэтому встречаются

на профессиональных кухнях крайне редко. Промышленные напольные

агрегаты или «волчки» способны перерабатывать более 1000 кг

мяса в час и поэтому используются только на крупных заготовительных

предприятиях и мясокомбинатах. Чаще всего в сегменте HoReCa

применяются мясорубки производительностью до 1000 кг/ч.

Конструкция мясорубки подразумевает

наличие рабочей камеры в виде пустотелой литой конструкции.

Загрузочная платформа (трей), чаще всего представляющая собой

выступающий лоток для подачи продуктов с отверстием, подсоединяется

к горловине аппарата. Для эффективного продвижения продукта

служит шнек – массивная спираль, в процессе вращения которой

происходит поступательное движение мяса к зоне его переработки.

С помощью толкателя куски мяса после попадания из загрузочной

чаши в рабочую камеру продвигаются к шнеку, перемещающему

их под ножи для размалывания.

На шнеке монтируется режущий

механизм, представляющий собой комплект из подвижной подрезной

решетки, вращающегося одного или двух ножей и неподвижных

ножевых решеток с отверстиями различных диаметров. В зависимости

от того, до какой степени требуется измельчить мясо, подходят

модели с определенным набором режущих инструментов.

В самый простой классический

набор входит односторонний нож и решетка. Более универсальной

считается система для крупной рубки «Полуунгер» (1/2 Unger).

В этом случае режущий инструмент комплектуется ножевой решеткой,

одним двусторонним ножом и подрезной решеткой, позволяющей

производить фарш из более крупных кусков продукта. Поскольку

мясо для получения фарша необходимо перерабатывать дважды

при наличии классического варианта комплектации или системы

«Полуунгер», процесс переработки усложняется. Гораздо эффективнее

для приготовления однородных фаршевых масс система «Полный

Унгер» (Unger), включающая в себя два двусторонних ножа, подрезную

и две ножевые решетки с отверстиями различных диаметров. С

ее помощью удастся перерабатывать крупные куски мяса за один

прием, не затрачивая много время на их тщательную  переработку.

В зависимости от диаметра отверстий перфорированных решеток

достигается необходимая степень измельчения. Производители

комплектуют свои модели одной или двумя ножевыми решетками

с отверстиями мелкого (2-3 мм), среднего (4,5-6) и крупного

(8-9 мм) диаметра.

переработку.

В зависимости от диаметра отверстий перфорированных решеток

достигается необходимая степень измельчения. Производители

комплектуют свои модели одной или двумя ножевыми решетками

с отверстиями мелкого (2-3 мм), среднего (4,5-6) и крупного

(8-9 мм) диаметра.

Правильный выбор мясорубки и ее эффективная эксплуатация позволяют

повысить качество приготовленных блюд, снизить затраты физического

труда персонала, уменьшить потери сырья и расходы электроэнергии.

Модель следует подбирать

в соответствии с технологическими потребностями, с учетом

целого ряда параметров. Одним из них является материал изготовления,

от качества которого зависит запас прочности.

Для моделей экономкласса

решетки и ножи могут изготавливаться из чугуна, а шнек – из

алюминиевого сплава. В идеале же корпус и рабочая группа должны

быть выполнены из нержавеющей стали, которая не только значительно

надежнее и гигиеничнее сплавов, но и способствует более длительному

сроку эксплуатации.

Главным критерием при выборе

электромеханической мясорубки является ее производительность,

которая напрямую зависит от мощности двигателя. Чем большее

количество фарша планируется получать, тем более мощный аппарат

для этих целей потребуется. Попытка экономии на киловаттах

обернется частыми поломками и достаточно дорогостоящим ремонтом.

Чтобы повысить скорость и эффективность переработки мяса,

желательно в мясорубку загружать мелко порезанное сырье без

жилистых тканей, пленок и мелких костей. Это позволит ускорить

процесс обработки и избежать быстрого затупления режущих инструментов.

Полезной функцией мясорубки

является реверс – возвратный механизм. С помощью реверса удастся

быстро очистить шнек от застрявших при перемалывании жил и

фрагментов мяса при их избыточном уплотнении в рабочей зоне.

Для этого достаточно нажать на кнопку автореверса и за счет

вращения шнека в обратную сторону быстро устранить причину

засорения рабочей зоны.

Срок службы двигателя продлевает

автоматический прерыватель цепи или электронная защита мотора

от перегрузок и перегрева. Если при работе эта защита обесточит

двигатель, достаточно подождать десять минут и потом нажать

кнопку Reset, чтобы восстановить подачу питания.

При выборе электромясорубки

следует в первую очередь обращать внимание на мощность двигателя.

Схема подключения к электросети с трехфазным напряжением 380

В позволит повысить надежность двигателя и эффективность его

работы. Необходимо учитывать и мощность мотора, производительность,

напряжение, комплектность режущего инструмента («Полуунгер»

или «Полный Унгер»), материал изготовления шнека (чугун или

нержавеющая сталь), наличие функции реверса, возможность использования

дополнительных насадок (для приготовления колбасок, натирания

сыра). Благодаря механизму «Полный Унгер» удастся перерабатывать

даже сравнительно жесткое и жилистое мясо без его предварительной

подготовки, что благоприятно скажется на производительности.

Корпус и шнек из нержавеющей стали значительно надежнее и

гигиеничнее твердых алюминиевых сплавов. Все модели для коммерческого

применения обязательно оснащены автоматической остановкой

мотора в случае перегрева двигателя или блокировки шнека.

Покупать модель лучше с запасом. Как показывает практика,

такой выбор значительно продлит жизнь машине и избавит ее

от перегрузок.

БЛЕНДЕРЫ

В число неотъемлемых позиций

меню любого бара обязательно входят прохладительные соки,

молочные коктейли, а также ледяные напитки типа смусис (smoothie)

на основе свежих или замороженных овощей и фруктов. Для быстрого

и эффективного смешивания до однородной густой консистенции

входящих в их состав компонентов необходимо запастись мощным

барным оборудованием, к которому относятся блендеры. С помощью

этой компактной техники также не составит труда замесить тесто,

измельчить лед и приготовить различные муссы, суфле, соусы,

заправки, паштеты, фруктовые джемы, овощные пюре и морсы из

ягод.

В число неотъемлемых позиций

меню любого бара обязательно входят прохладительные соки,

молочные коктейли, а также ледяные напитки типа смусис (smoothie)

на основе свежих или замороженных овощей и фруктов. Для быстрого

и эффективного смешивания до однородной густой консистенции

входящих в их состав компонентов необходимо запастись мощным

барным оборудованием, к которому относятся блендеры. С помощью

этой компактной техники также не составит труда замесить тесто,

измельчить лед и приготовить различные муссы, суфле, соусы,

заправки, паштеты, фруктовые джемы, овощные пюре и морсы из

ягод.

Наибольшей

популярностью пользуются стационарные аппараты кувшинного

типа, чей электропривод, в отличие от миксеров, располагается

снизу, а измельчение и взбивание ингредиентов происходит благодаря

режущим ножам, устанавливаемым у основания рабочего стакана.

Чтобы продукты превратились в неповторимую по текстуре и консистенции

смесь, крупные производители разрабатывают оптимальную конструкцию

лезвий, позволяющую сократить количество воздушных пустот

и обеспечить непрерывную циркуляцию ингредиентов с высокой

плотностью смешивания. В зависимости от назначения модели

в ней могут применяться режущие блоки из нержавеющей стали

с двумя или четырьмя лезвиями, способные эффективно размельчать

и перемешивать овощи и фрукты со льдом. Все качественные ножи

сделаны из цельного куска стали, что во много раз повышает

их прочность и влияет на сбалансированность работы прибора.

Для более надежной эксплуатации соединение режущего ножа с

приводом должно быть выполнено по принципу «металл-металл».

Наибольшей

популярностью пользуются стационарные аппараты кувшинного

типа, чей электропривод, в отличие от миксеров, располагается

снизу, а измельчение и взбивание ингредиентов происходит благодаря

режущим ножам, устанавливаемым у основания рабочего стакана.

Чтобы продукты превратились в неповторимую по текстуре и консистенции

смесь, крупные производители разрабатывают оптимальную конструкцию

лезвий, позволяющую сократить количество воздушных пустот

и обеспечить непрерывную циркуляцию ингредиентов с высокой

плотностью смешивания. В зависимости от назначения модели

в ней могут применяться режущие блоки из нержавеющей стали

с двумя или четырьмя лезвиями, способные эффективно размельчать

и перемешивать овощи и фрукты со льдом. Все качественные ножи

сделаны из цельного куска стали, что во много раз повышает

их прочность и влияет на сбалансированность работы прибора.

Для более надежной эксплуатации соединение режущего ножа с

приводом должно быть выполнено по принципу «металл-металл».

Рабочие стаканы изготавливаются

из ударопрочного поликарбоната, толстостенного стекла или

нержавеющей стали и закрываются сверху пластиковыми крышками.

Модели с прозрачными емкостями предпочтительнее использовать

для барных целей, поскольку они дают возможность посетителям

наблюдать за приготовлением коктейля, а бармену контролировать

степень его готовности. Для кухонных нужд разумнее применять

более износостойкие стаканы из нержавеющей стали.

Самые простые модели барных

блендеров имеют одно- или двухскоростной режим работы. В более

продвинутых аппаратах предусмотрен таймер, выключающий их

через заданное время, а также импульсный режим, позволяющий

освежить приготовленный, но уже успевший осесть напиток. Очень

актуальна функция плавного изменения частоты вращения ножей,

когда при смешивании напитка плотной консистенции мощность

автоматически повышается. В блендерах с программируемым управлением

удастся создать целую библиотеку рецептур фирменных напитков

с индивидуальной интенсивностью и длительностью перемешивания.

Важнейшим показателем работы

блендера является его мощность, от которой зависит, как быстро можно приготовить

напитки необходимой консистенции. Для создания барных коктейлей

лучше использовать аппараты с более мощными моторами и улучшенной

защитой от перегрева, чем те, которые приобретаются для кухонных

производств. Это связано с необходимостью регулярной оперативной

переработки плодов плотной консистенции в сочетании с кристаллами

льда.

его мощность, от которой зависит, как быстро можно приготовить

напитки необходимой консистенции. Для создания барных коктейлей

лучше использовать аппараты с более мощными моторами и улучшенной

защитой от перегрева, чем те, которые приобретаются для кухонных

производств. Это связано с необходимостью регулярной оперативной

переработки плодов плотной консистенции в сочетании с кристаллами

льда.

В качественных блендерах

при смешивании и взбивании ингредиенты будут концентрироваться

вокруг лезвий, что обеспечит равномерность процесса в рабочем

объеме. В противном случае при измельчении замороженных плодов

получится смесь с водянистой консистенцией и неоднородной

текстурой.

Критериями выбора профессиональных

блендеров являются вместимость чаши, мощность, количество

ножей и качество материала, турбулентность при перемешивании

и величина скорости вращения. Все эти факторы влияют на производительность,

а следовательно, и на окупаемость оборудования. От материала

корпуса и чаши зависят срок эксплуатации и долговечность барной

техники. Дизайн влияет на эстетическое оформление барной стойки

и восприятие клиентом процедуры приготовления напитков.

В качественных блендерах при

смешивании и взбивании ингредиенты будут концентрироваться

вокруг лезвий, что обеспечит равномерность процесса в рабочем

объеме. В противном случае при измельчении замороженных плодов

получится смесь с водянистой консистенцией и неоднородной

текстурой. Соединение ножа с приводом должно быть выполнено

по принципу «металл-металл», что позволяет защитить лезвия

и мотор от повреждений при попадании посторонних предметов

в стакан.

МИКСЕРЫ

Наиболее

универсальным и функциональным прибором считается профессиональный

миксер, предназначенный для интенсивной работы и имеющий большой

запас прочности и низкий уровень шума. В зависимости

от категории продукта, подлежащего смешиванию и взбиванию,

различают две основные разновидности этих аппаратов.

На кухонных производствах активно

эксплуатируются планетарные миксеры, подходящие для взбивания

кремов,

суфле и муссов, замешивания теста различной консистенции (бисквитного,

песочного, дрожжевого, блинного и заварного), а также для

перемешивания мясного фарша и картофельного пюре. К основным

функциональным частям такого аппарата относятся блок электропривода,

дежа и месильный орган. Подъем и опускание дежи могут происходить

автоматически либо механически при помощи специального рычага.

Как правило, в стандартную комплектацию входят три различных

по функциональному назначению месильных органа-насадки. Во

время работы миксера насадка крутится по внутреннему объему

дежи и попутно поворачивается вокруг своей оси против направления

движения.

кремов,

суфле и муссов, замешивания теста различной консистенции (бисквитного,

песочного, дрожжевого, блинного и заварного), а также для

перемешивания мясного фарша и картофельного пюре. К основным

функциональным частям такого аппарата относятся блок электропривода,

дежа и месильный орган. Подъем и опускание дежи могут происходить

автоматически либо механически при помощи специального рычага.

Как правило, в стандартную комплектацию входят три различных

по функциональному назначению месильных органа-насадки. Во

время работы миксера насадка крутится по внутреннему объему

дежи и попутно поворачивается вокруг своей оси против направления

движения.

В результате этого происходит

постепенное и однородное перемешивание пищевых масс. В кондитерских

целях лучше использовать венчик из металлических арматурных

проволочек, который подходит для взбивания масла, яиц, кремов,

жидкого теста, муссов, суфле, сладких соусов, взбитых сливок,

безе. Крюк применяется для вымешивания теста для пасты, пельменей,

спагетти, пиццы густого дрожжевого теста, а лопатка больше

подходит для приготовления песочного и слоеного теста, сахарной

глазури, начинок и картофельного пюре.

На кухонных производствах

активно эксплуатируются планетарные миксеры, подходящие для

взбивания кремов, суфле и муссов, замешивания теста различной

консистенции (бисквитного, песочного, дрожжевого, блинного

и заварного), а также для перемешивания мясного фарша и картофельного

пюре.

К категории стационарной техники,

отличающейся высокой надежностью, удобством в работе, а также

возможностью длительной эксплуатации при интенсивном взбивании

молочных, фруктовых и алкогольных смешанных напитков, следует

отнести коктейльный миксер, устанавливаемый в барной зоне.

Его конструкция предполагает наличие крепежной платформы для

размещения двигателя, защитного кожуха, а также кронштейна-держателя

для стакана, в котором не составит труда покрошить лед и взбить

мороженое твердой консистенции. Процесс перемешивания ингредиентов

осуществляется с помощью металлического стержня-мешалки. Благодаря

интенсивному процессу перемешивания содержимого стакана на

выходе получаются коктейли со структурой, насыщенной пузырьками

воздуха. В зависимости от модификации аппарат может быть рассчитан

на одновременную работу с одним, двумя или тремя стаканами

– группами.

К числу важнейших

характеристик миксеров относят мощность, определяющую время

безостановочной работы, и скорость вращения месильного органа,

то есть количество оборотов в минуту. Миксеры могут иметь

несколько фиксированных скоростей вращения месильного органа

или так называемый вариатор скорости. Чем шире диапазон скоростей,

тем больший перечень продуктов на нем можно произвести.

При подборе миксеров для баров

следует обращать внимание на их мощность. Чем мощнее будет

аппарат, тем быстрее удастся перемешать необходимые компоненты

и приготовить коктейли идеальной консистенции. Немаловажны

и такие качества миксеров и блендеров, как выносливость, способность

работать в импульсивном режиме и возможность автоматического

отключения. Все это позволит сделать работу с этим механическим

оборудованием более эффективной и комфортной.